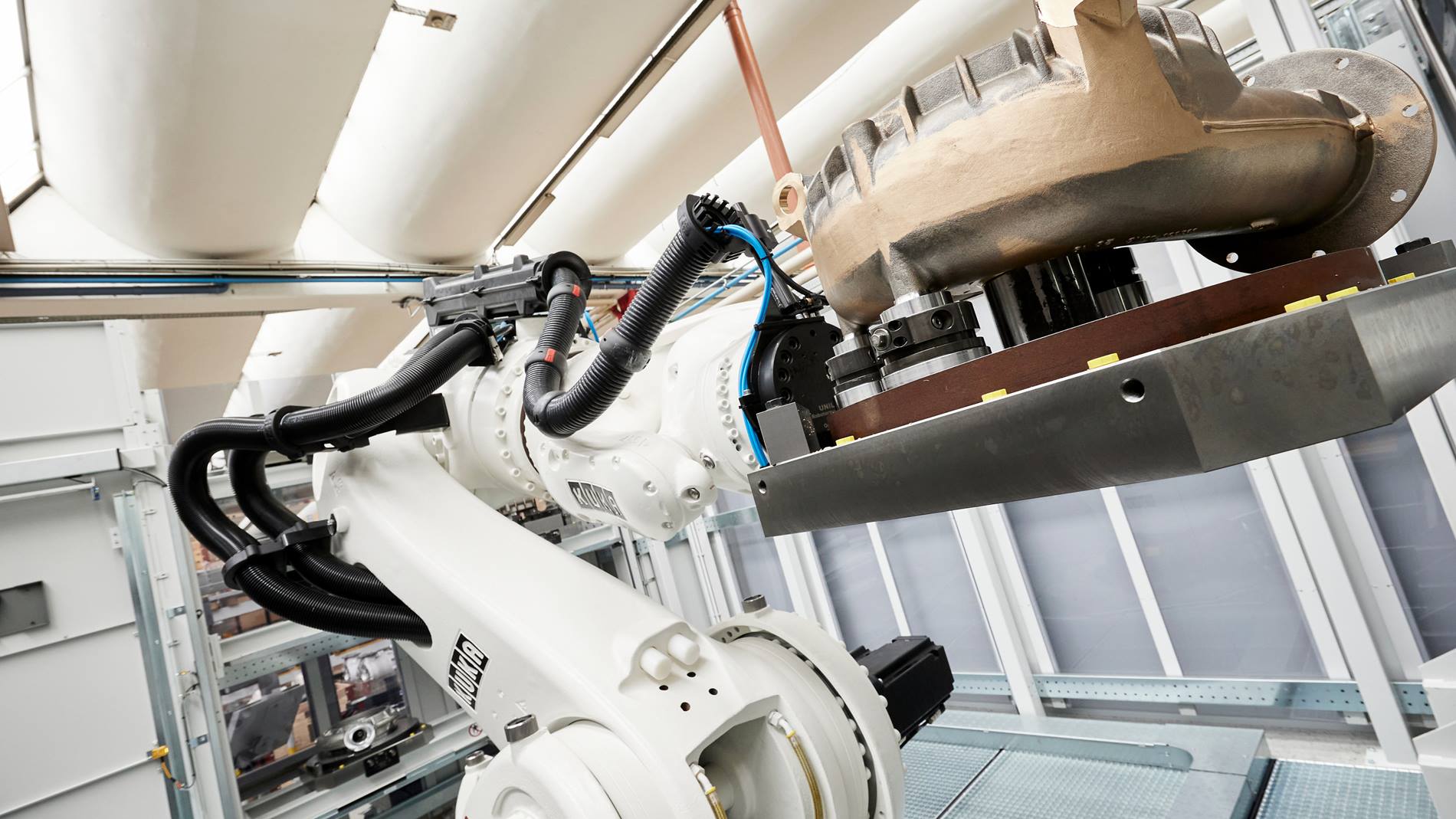

협소한 인클로저에 있는 대형 로봇은 더욱 거대한 느낌을 줍니다. 팔레트 풀로 둘러싸여 있는 KR titan은 부품이 있는 개별 클램핑 팔레트를 집어, 연결된 밀링 터닝 머시닝 센터로 가져갔다가 완성된 부품을 다시 가져옵니다. 여기에서 매우 복잡한 펌프 부품이나 섀시 부품이 가공됩니다. 그 사이에 KR titan은 적절한 순서로 팔레트를 독자적으로 정렬합니다. 엄청난 크기임에도 이 모든 과정이 놀라울 정도로 빠르고 조용하게 진행됩니다. 또한 완전히 자율적으로 진행됩니다. 레온딩에 소재한 소방차·소방설비업체인 Rosenbauer의 생산 영역에서 로봇은 무인으로 작동합니다. 몇 주 동안 시스템이 원활하게 작동한 것은 여러 회사의 완벽한 협력 덕분입니다.

외주 생산은 대안이 아니었습니다. 복잡한 부품의 상당수는 절대적인 노하우 전달자이기에 Rosenbauer는 그러한 부품을 외주 제작할 수 없습니다. 반대로, 신형 비상 차량 시리즈 RT의 부품이 추가되었으며 지금까지 그 크기 때문에 외부에서 가공되었던 다른 부품들을 이제 자체적으로 제작해야 했습니다.

애초에 공간 문제가 있을 것이 분명했습니다. 약 6 x 6미터의 최대 설치 면적은 미하엘 쇠프트너의 머릿속에서 커져가는 계획을 가로막았습니다. 미하엘 쇠프트너는 대형 부품도 원활하게 가공할 수 있는 기계를 원했고 무인 제3교대가 가능하도록 2가지 크기의 15개 클램핑 팔레트로 구성된 팔레트 풀과 로봇의 자동화된 결합을 원했습니다. 구매 목록이 점점 더 길어졌습니다.

기계에는 14,000rpm의 공구 스핀들, HSK100 홀더와 302개의 공구가 있는 공구 매거진, 무단계식으로 프로그래밍 가능하게 10-80bar의 냉각 윤활제를 사용하는 내부 냉각수 공급, 측정 프로브 및 자사 Form-Control인 Blum 등이 탑재되어 있습니다. 또한 기계의 모든 상태 조회와 지속적인 통신을 위한 Hermle 정보 모니터링 소프트웨어 시스템이 있습니다.

미하엘 쇠프트너는 지금까지 기계 제작에 대한 최대한의 투자와 관련하여 Rosenbauer 이사진과 논의하는 데 많은 시간을 할애했습니다. 그는 ROI 및 Business Case에 대한 계산으로 여러 폴더를 채웠고 각 부품을 개별적으로 분류했습니다. 그리고 마침내 맞춤형 자동화 시스템을 갖추게 되었습니다.

아이방의 거인

지금은 자동화로 가는 시대이기 때문입니다. 쇠프트너가 취한 방법은 Rosenbauer의 작은 전설이 될 수도 있습니다. “열정적인 레고 조립자”인 아들과 함께 아이방에 앉아서 레고와 KUKA 로봇 모형, 작은 팔레트 몇 개로 만들었고 이것이 첫 스케치의 기초가 되었습니다. 그리고 이는 놀라울 정도로 유사하게 실제로 구현되었습니다.

KUKA 로봇이 될 것이라는 것도 비교적 빨리 분명했습니다. 협소한 공간에서 최대 900kg 무게의 팔레트를 이동할 수 있고 동시에 수 미터의 도달 범위를 가진 로봇을 찾다가 미하엘 쇠프트너는 KUKA의 가장 큰 모델인 KR titan을 선택하게 되었습니다. KR titan 1000은 개방형 키네마틱과 최대 1,300kg 가반하중의 최초의 6축 중량물 작업 로봇입니다.

기성품

다음 단계는 쇠프트너를 Promot의 전문가로 이끌었습니다. 이 경우 공통된 백그라운드가 있는데, 오버외스터라이히에 소재한 Rosenbauer는 이미 여러 프로젝트에서 개별 솔루션의 가치를 인정하게 되었습니다. 복잡한 요구 사항을 감안할 때 “기성품” 자동화 솔루션은 선택 사항이 아니었습니다. Hermle, KUKA 및 Promot과 여러 조정을 거쳐 현재 레온딩에서 운영 중인 솔루션이 마침내 만들어졌습니다.

그 중심에 KUKA KR 1000 titan 6축 기본 사양이 있습니다. 팔레트의 크기로 인해 중량물 작업 로봇의 가반하중은 “불과” 850kg이고 도달 범위는 최대 4m입니다. 이 대형 로봇은 최대 15개의 팔레트를 임시로 보관할 수 있는 Promot Palmaster의 중앙 운반 요소입니다. 또한 팔레트는 두 가지 사이즈(기본 기준)입니다. 앙상블의 세 번째 요소는 Hermle C52-UMT입니다. 팔레트에 고정된 부품은 셋업 스테이션을 통해 Palmaster로 공급됩니다. KR titan은 이를 받아서 머시닝 센터로 전달하고, 이때 넓은 도달 범위를 최대한 활용해야 합니다. 가공이 완료된 후 로봇은 팔레트를 다시 픽업하고 설치, 전환 및 분해로 가져갑니다. 로봇은 우선 순위에 따라 계속해서 부품을 가져와서 기계에서 가공하고 다시 내려 놓습니다.

Work in progress

미하엘 쇠프트너는 시스템과 로봇, 기계의 가능성이 현재 완전히 활용되고 있지는 않다고 강조합니다. “하지만 우리는 미래를 준비하고 싶습니다.” 물론 다른 분야에서 해야 할 일이 아직 남아 있습니다. 쇠프트너는 현재 두 가지 추가 프로젝트를 계획하고 있습니다. “물론 같은 담당자들에게 다시 연락할 것입니다.”