Çocuk odasında bir titan

Çünkü artık otomasyon zamanıydı. Bu işi nasıl yaptığı ise küçük bir Rosenbauer efsanesi olmak üzere: "Coşkulu bir Lego oyuncusu" olan oğluyla birlikte çocuk odasına kapandı ve Lego'dan amatör bir tasarım, bir KUKA robot modeli ve ilk taslakların temelini oluşturan birkaç küçük palet yaptı. Ve bu, gerçek uygulamaya şaşırtıcı bir şekilde benziyor.

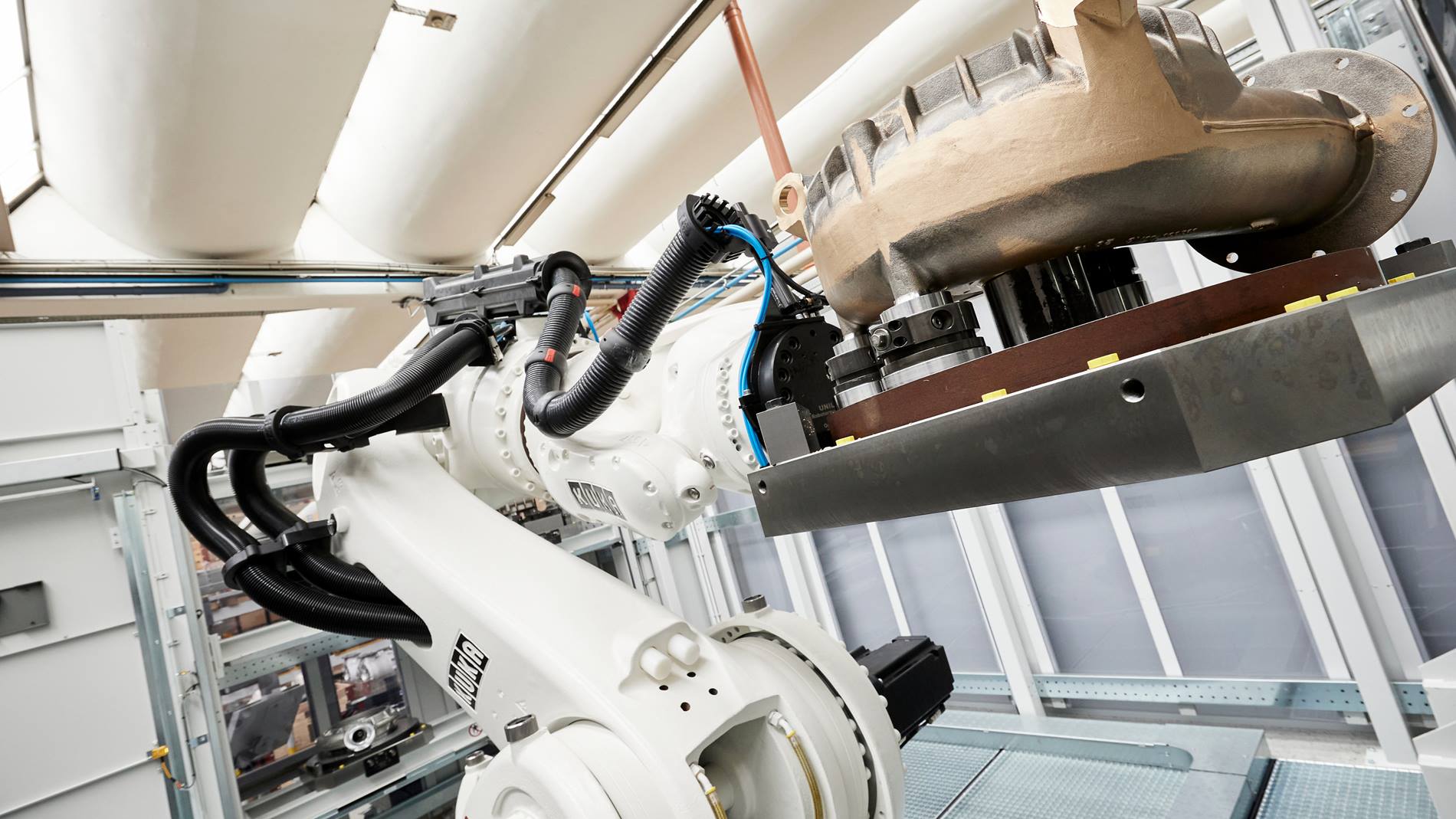

Bunun bir KUKA robotu olacağı da zaten nispeten hızlı bir şekilde belliydi. Michael Schöftner, dar bir alanda 900 kilograma kadar ağırlıktaki paletleri hareket ettirebilen ve aynı zamanda birkaç metre menzile sahip bir robot arayışında, çok geçmeden KUKA'nın en büyük modeli olan KR titan modelinde karar kıldı. KR titan 1000, açık kinematik ve 1.300 kg'a kadar taşıma kapasiteli ilk altı eksenli ağır yük robotudur.