Un titano nella cameretta dei bambini

Perché era il momento dell'automazione. La modalità di realizzazione ha le carte in regola per diventare una piccola leggenda alla Rosenbauer: insieme a suo figlio, un "entusiasta costruttore di Lego Technic", si è seduto nella stanza dei bambini e ha abbozzato con i Lego un modello di robot KUKA e alcuni piccoli pallet, che sono diventati la base per i primi schizzi. E che si avvicinava sorprendentemente all'implementazione reale.

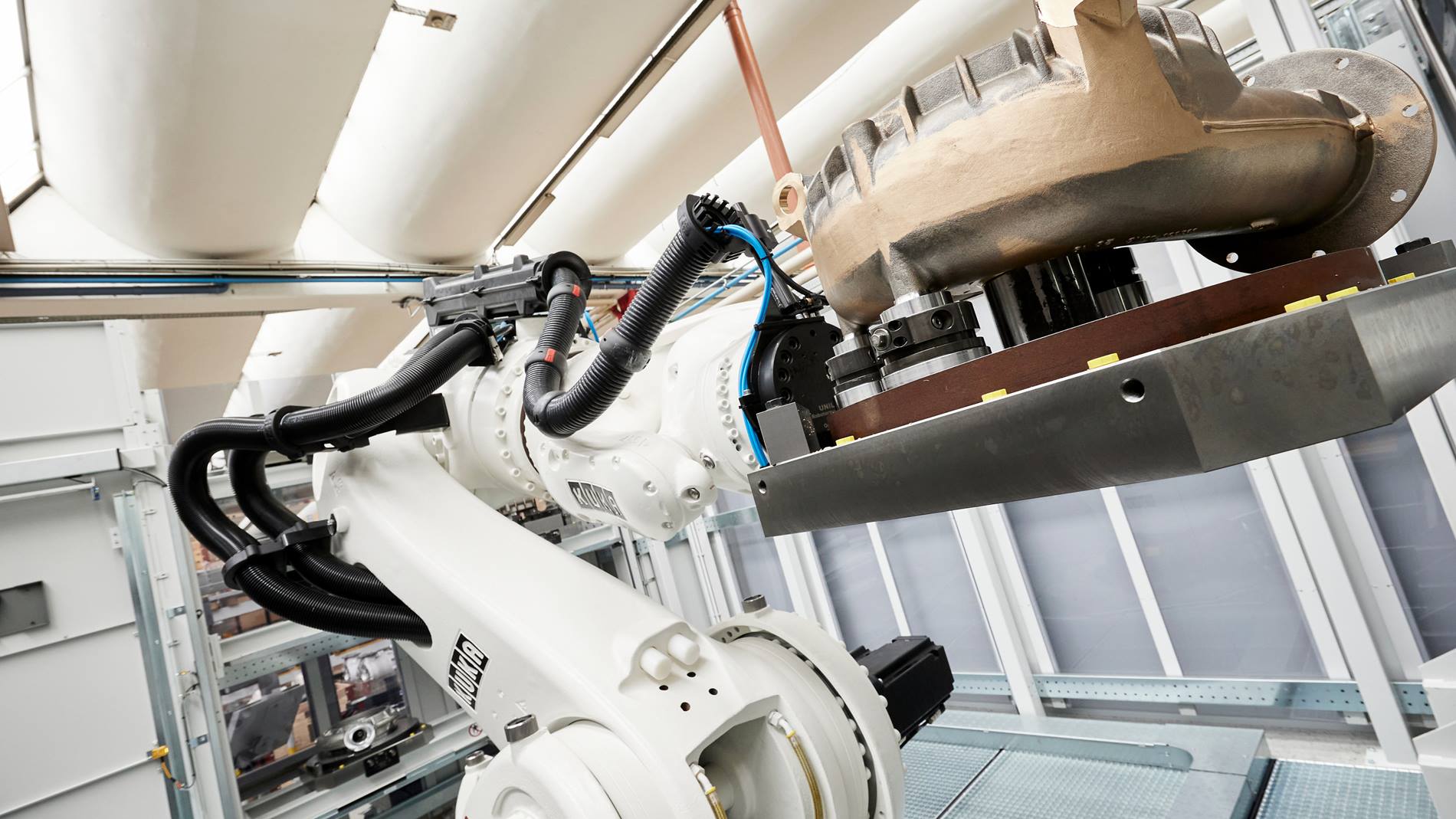

Ed è stato anche subito chiaro che per il robot la scelta sarebbe ricaduta su un prodotto KUKA: nella sua ricerca di un robot in grado di spostare pallet fino a 900 chilogrammi in uno spazio ristretto e allo stesso tempo avere un raggio d'azione di diversi metri, Michael Schöftner si è imbattuto molto presto nel KR titan, il modello più grande di KUKA. Il KR titan 1000 è il primo robot per carichi pesanti a sei assi con una cinematica aperta e carichi utili fino a 1.300 kg.