Un titan în camera copiilor

Modul în care a fost dezvoltat acest sistem ar putea deveni o mică legendă Rosenbauer. Împreună cu fiul său, un „constructor entuziast de Lego Technic”, s-a așezat în camera copiilor și a realizat un proiect din Lego, un model de robot KUKA și câțiva paleți mici care au devenit baza pentru primele schițe. Și care se apropie surprinzător de mult de implementarea reală.

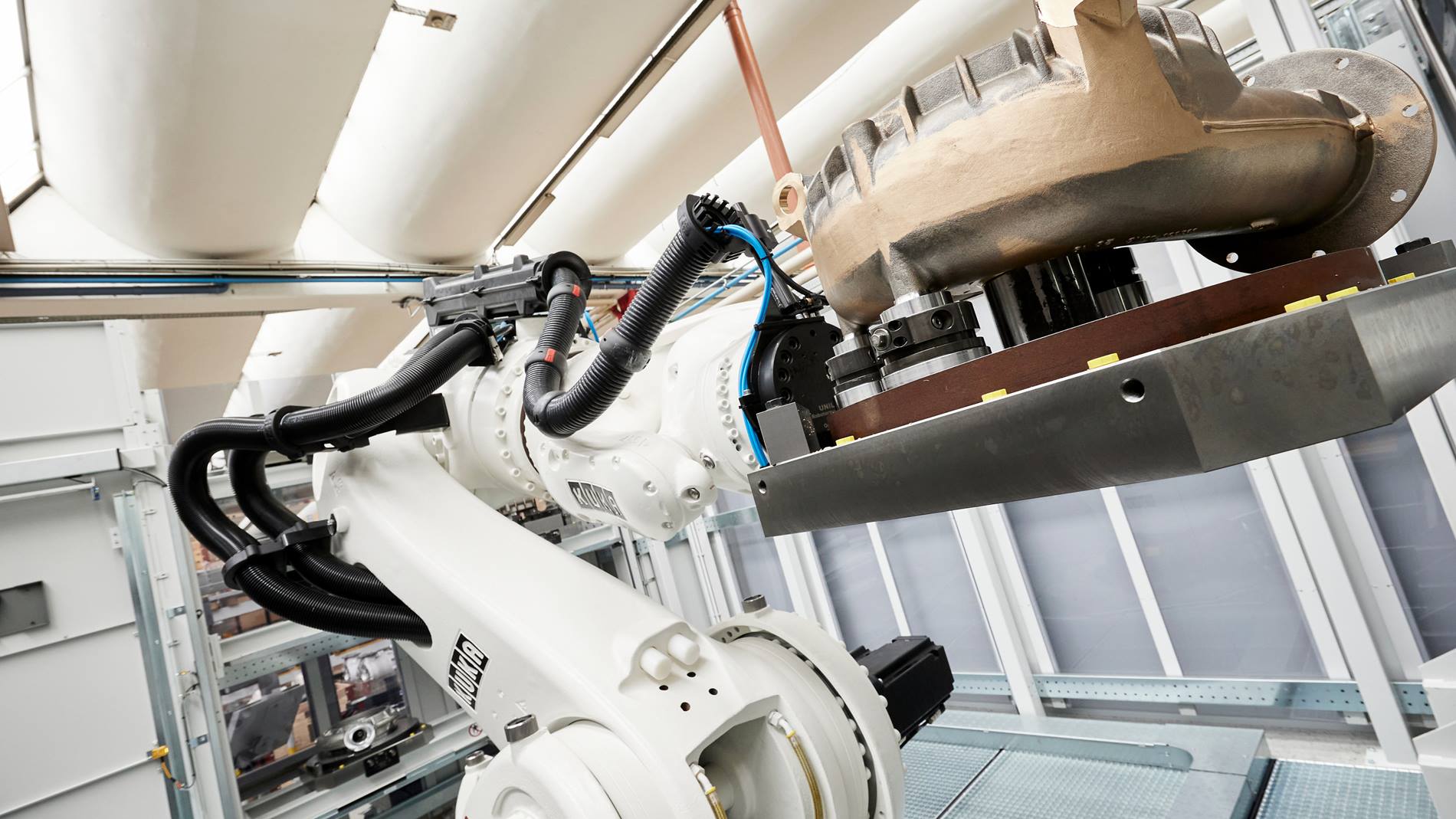

De asemenea, a devenit destul de repede clar că va fi un robot KUKA. În căutarea unui robot care să poată muta paleți de până la 900 de kilograme într-un spațiu restrâns și, în același timp, să aibă o rază de acțiune de câțiva metri, Michael Schöftner a ajuns foarte repede la KR Titan, cel mai mare model de la KUKA. KR Titan 1000 este primul robot cu șase axe pentru sarcini grele, cu cinematică deschisă și sarcini utile de până la 1.300 kg.