KUKA helpt integrator bij ingewikkeld automobielproject

In de competitieve wereld van de automobielindustrie zijn innovatie en betrouwbaarheid van essentieel belang om de efficiëntie van de productie te behouden en om aan de eisen van de industrie te voldoen. HG Automation moest verschillende uitdagingen in de toeleveringsketen het hoofd bieden en een state-of-the-art automatiseringssysteem leveren voor een nieuwe componentenlijn voor volledig elektrische voertuigen (BEV's) van een Tier 1-klant.

Geschiedenis van automatiseringsoplossingen voor de automobielindustrie

Grootschalig project met strak tijdschema

Onlangs staken de ontwikkelings- en ontwerpingenieurs, productieteams, programmeurs en installatietechnici van HG Automation de koppen bij elkaar nadat een Tier 1-klant aangaf een kant-en-klaar automatiseringssysteem nodig te hebben voor een nieuwe componentenlijn voor volledig elektrische voertuigen (BEV's).

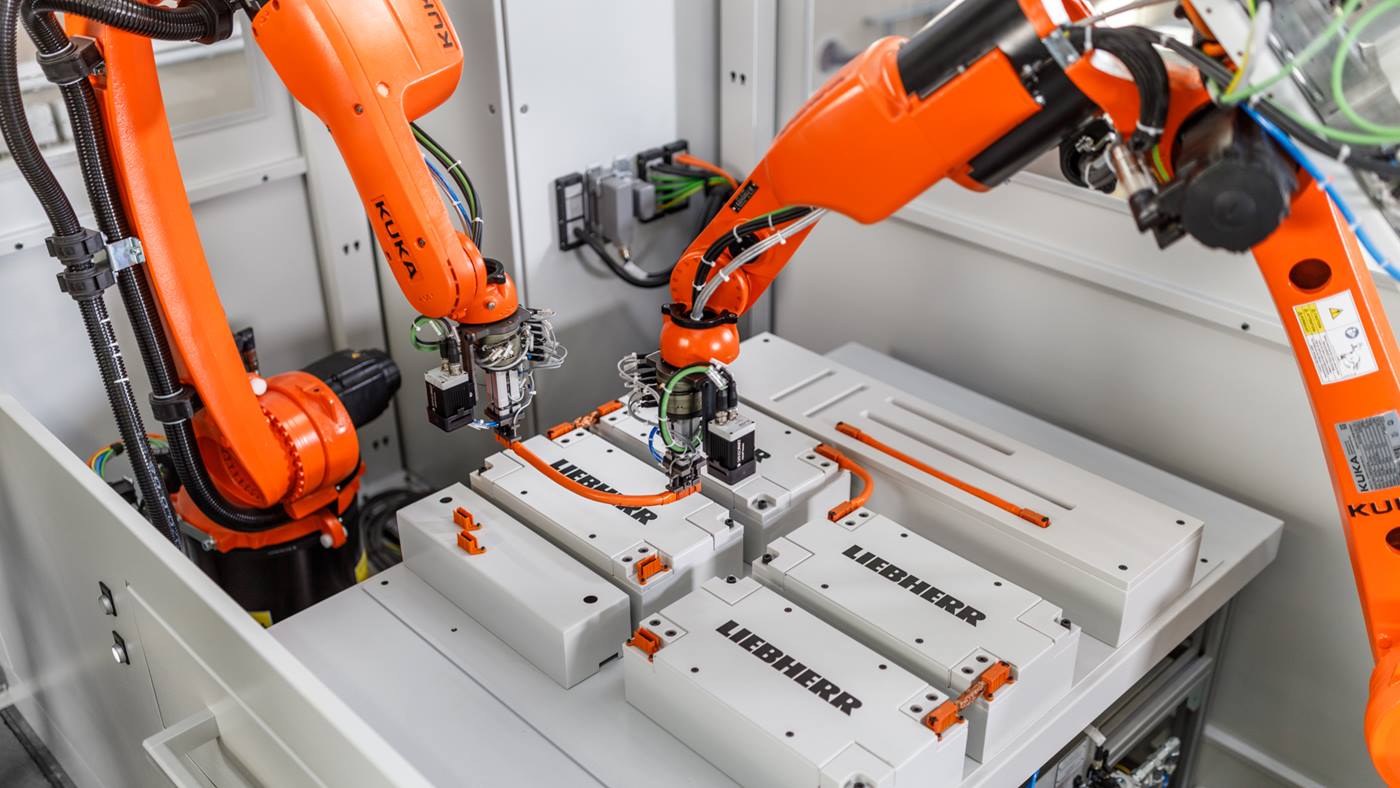

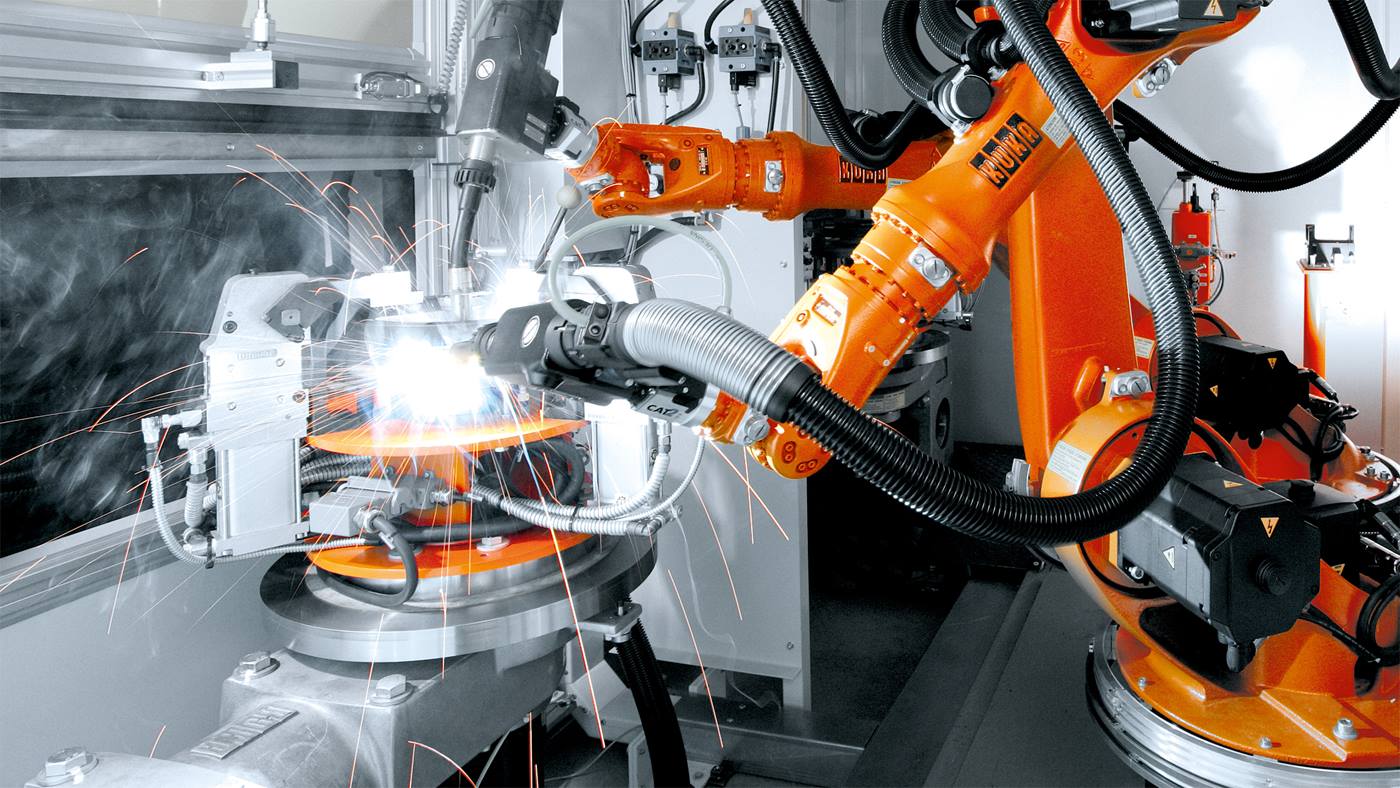

HGA kreeg een kort tijdsbestek waarbinnen het bedrijf een automatiseringssysteem met vijf zones moest ontwerpen, bouwen, debuggen én installeren. Het systeem omvatte o.a. de handling van onderdelen, puntlasbewerkingen en het aanbrengen van lijm voor de productie van een achterste kwartpaneel van een volledig elektrisch voertuig. Aangezien de vaste robotleverancier van de klant te kampen had met problemen in de toeleveringsketen, wendde HGA zich tot KUKA voor hulp.

"We werkten al enige tijd op kleine schaal samen met KUKA, maar dit was het eerste grote automatiseringsproject dat we samen met KUKA hebben gerealiseerd", aldus Aaron Burke, Senior Business Development Director bij HGA.

Naast een uitdagend tijdschema van ontwerp tot levering, moest het project ook voldoen aan de kosten- en ruimtevereisten. "In feite moesten we voor onze klant een kostenefficiënte en slimme oplossing ontwikkelen met het juiste aantal robots en de juiste technologieën in een zo klein mogelijk pakket", aldus Burke. "Toen we de specificaties van de klant hadden ontvangen, hebben we een aantal versies uitgewerkt en een proces ontworpen en nogmaals ontworpen om een systeem te ontwikkelen dat het juiste volume aan onderdelen kon produceren."

De oplossing: 86 KR QUANTEC-robots

De KR QUANTEC-serie bestaat uit multifunctionele robots met zes assen en een draaglast van 120-300 kg, die veelzijdig inzetbaar zijn in de meest uiteenlopende productietoepassingen. De serie is eveneens geschikt voor een kostenefficiënte celplanning, hetgeen perfect aansloot op de eisen van HGA.

"We moesten rekening houden met de beschikbare ruimte, volume, krappe cyclustijden en andere belangrijke criteria, en de robots van KUKA konden aan alle eisen voldoen", aldus Andrea Conover, HGA manager Program Management, die als projectmanager optrad. "De robots van KUKA hebben ook een goede staat van dienst als het om uptime en beperkt onderhoud langs de lijn gaat."

Ondersteuning bij de integratie

Eenvoudige integratie met KUKA.WorkVisual

De KUKA.WorkVisual Engineering Suite is een uitgebreide tool voor het configureren, programmeren en diagnosticeren van robots van KUKA. KUKA.WorkVisual integreert alle stappen van het engineeringproces in één enkele interface voor een naadloze workflow. Met de suite kunnen gebruikers robotbewegingen programmeren en simuleren, sequenties testen en prestaties optimaliseren voordat de robots op de productievloer worden ingezet. Het intuïtieve ontwerp en de uitgebreide functionaliteit van KUKA.WorkVisual verkorten de installatietijden aanzienlijk en verhogen de algehele operationele efficiëntie.

"Dit was mijn eerste programmeerervaring met KUKA," aldus Witt. "De KUKA.WorkVisual-software heeft, samen met de robotbesturing KR C5, enorm geholpen om de debugtijd van het systeem te reduceren. Ik kon de logica van tevoren uitschrijven en alle problemen vóór de inbedrijfstelling uitwerken. Andere fabrikanten hebben niet zo'n uitgebreid programma."

Succesvol partnerschap

Dit project was een geweldige ervaring voor ons. KUKA en HGA hebben een stevige relatie opgebouwd. We zijn als partners begonnen met het werken aan nieuwe projecten en oplossingen op andere gebieden. Daar profiteren beide bedrijven van.