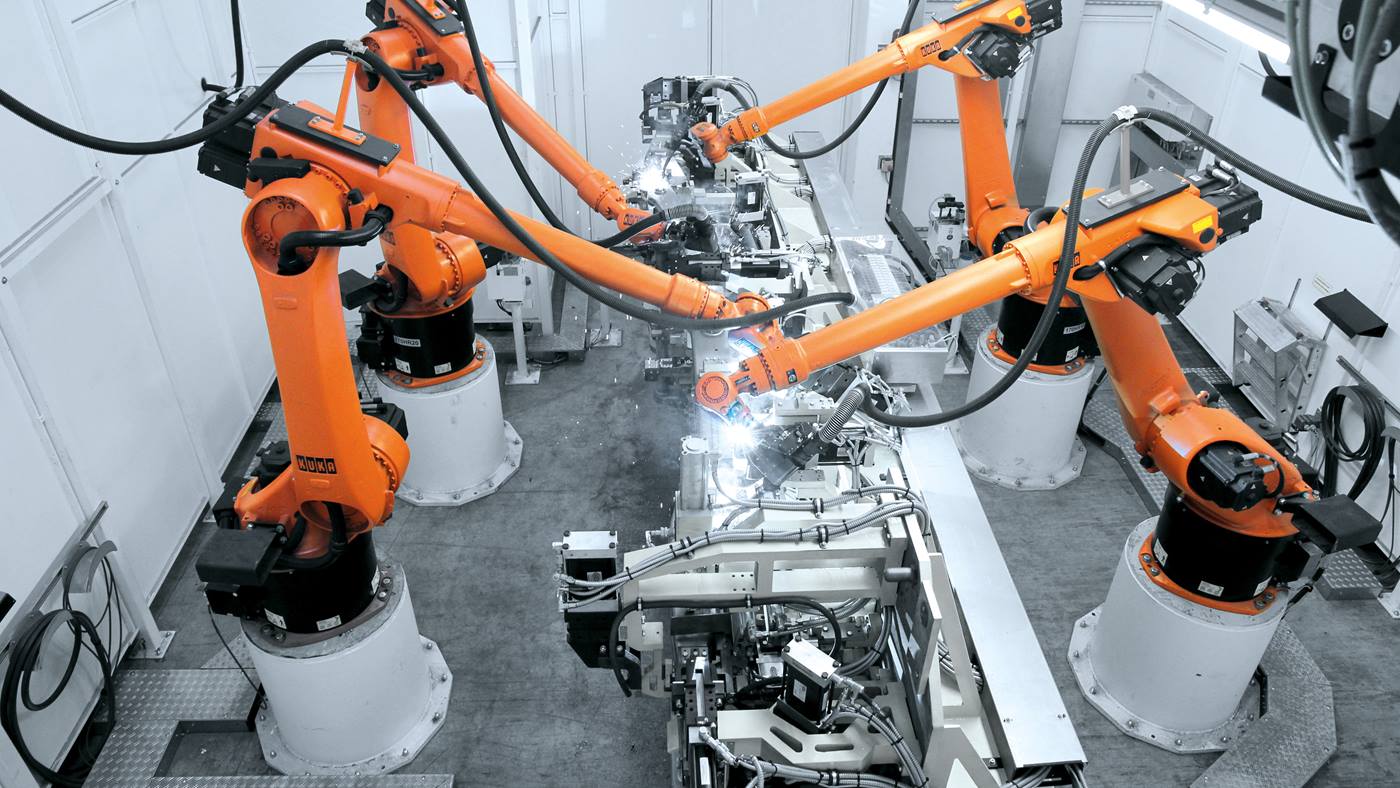

Istnieje wiele branż, które dzięki robotyzacji procesu spawania odnoszą wymierne korzyści. Jedną z nich jest branża automotive. Sektor ten w szczególności korzysta z ogromnych możliwości, jakie daje spawanie z użyciem robotów. Dotyczy to w takim samym stopniu producentów pojazdów, jak i firm zabezpieczających produkcję podzespołów.

PSI Siedlce to przedsiębiorstwo zajmujące się produkcją sprężyn z drutu i taśm sprężynowych, ale też m.in. stelaży siedzisk samochodowych. Spawanie jest jednym z kluczowych etapów w procesie ich produkcji.

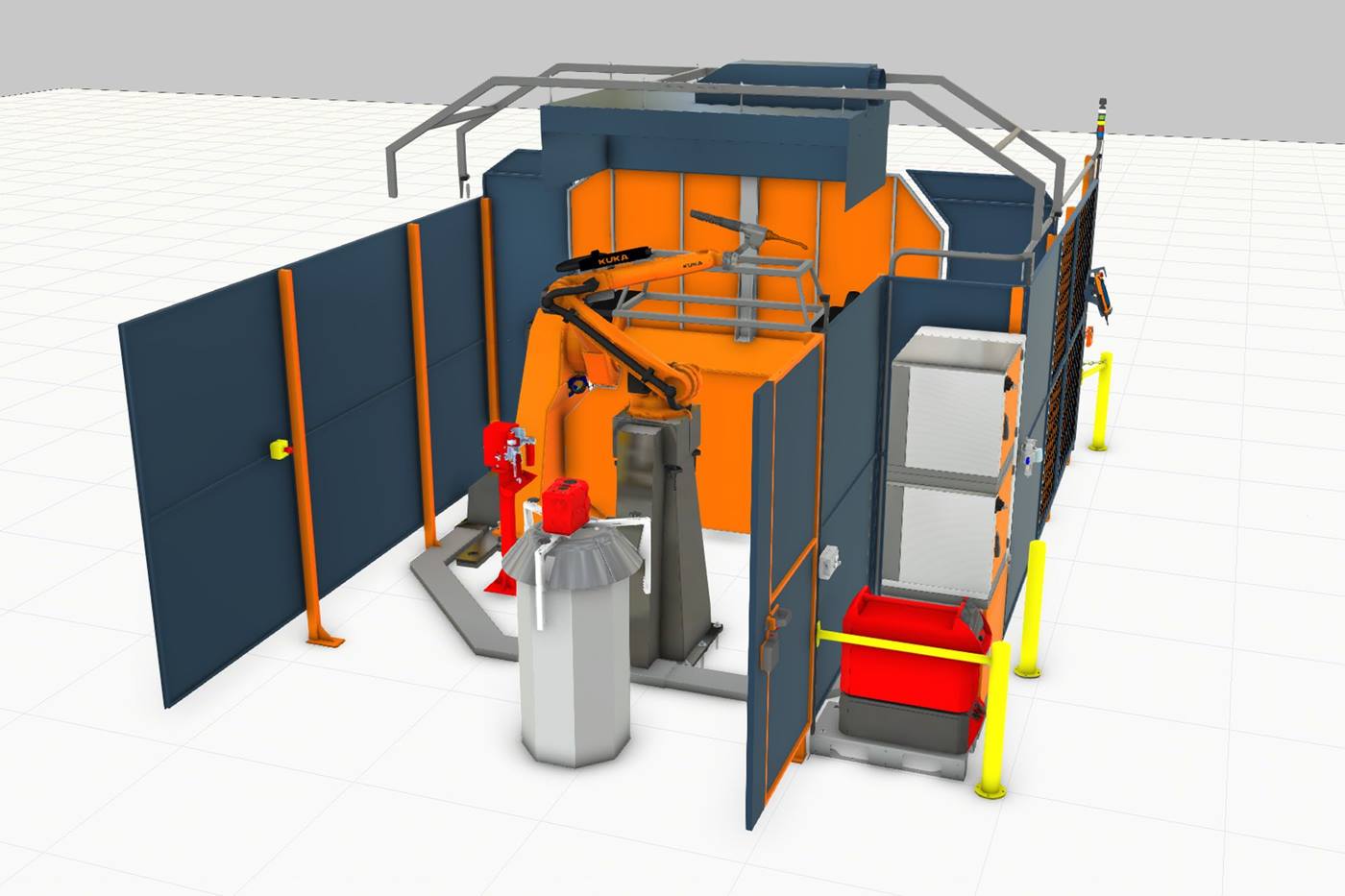

W marcu 2020 r. w siedzibie PSI Siedlce uruchomiona została nowa cela spawalnicza z robotem KUKA. Jej opracowania i uruchomienia podjęli się inżynierowie z firmy

Robot Partner.

– Pierwsze zapytanie od klienta dostaliśmy mailowo, potem były rozmowy telefoniczne, a następnie tak się złożyło, że klient był na naszej lubelskiej konferencji „Dzień z automatyką i robotyką”, którą organizowaliśmy na torze ODTJ w Lublinie – wspomina Radosław Prasał, wiceprezes Robot Partner. – Dzień później organizowaliśmy dedykowany workshop spawalniczy razem ze specjalistami z firmy Fronius, nasi goście również brali w nim udział, ponieważ wciąż aktualne było zapotrzebowanie na stworzenie nowego stanowiska spawalniczego. Robiliśmy pokazy i testy na próbkach naszych i klientów. W trakcie workshopu podjęta została decyzja, że to nam zostanie powierzony ten projekt.

Specyfika procesu spawania

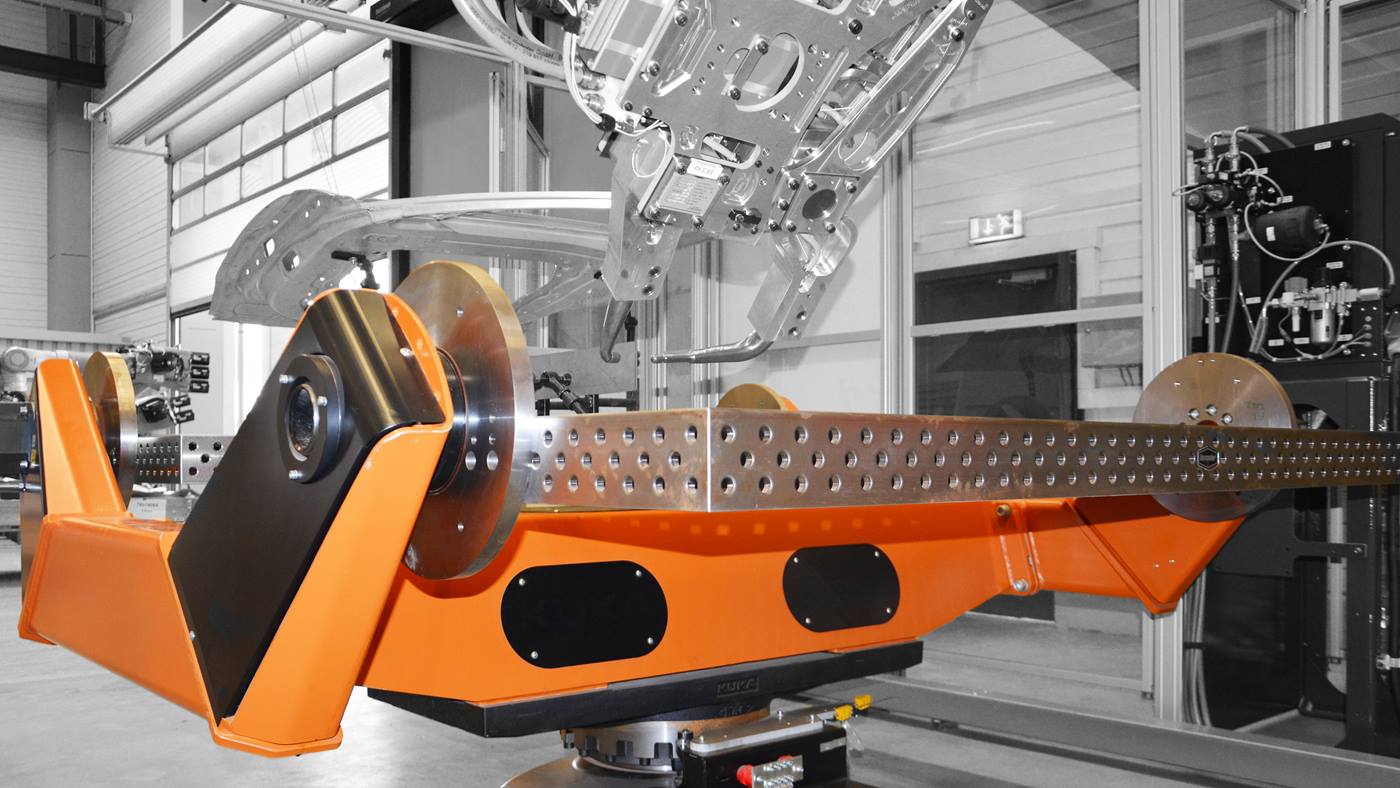

– To nietypowe spawanie, bo gdyby odnieść się do wprost do definicji, nie jest to ani spawanie, ani sczepianie – zauważa wiceprezes Robot Partner. – To są krótkie spawy liniowe, ale specyficzne, wykonywane w większości na połączeniach przestrzennych z drutu sprężystego. W tym konkretnym przypadku klasyczne podejście do spawania by się nie sprawdziło, ale technologie dostępne w źródłach serii TPSi pozwoliły na osiągniecie wszystkich parametrów i zapewniły pełną kontrolę na procesem.

Tak jak w przypadku każdego projektu, tak i tym razem specjaliści z Robot Partner zwrócili szczególną uwagę na bezpieczeństwo, kompleksowo wygradzając celę i proponując dodatkowe dedykowane sterowanie. Firma od początku starała się wyjść naprzeciw oczekiwaniom klienta. Dotyczyły one takich aspektów, jak powtarzalność produkcji, jej wydajność i stabilność całego procesu spawania. Inżynierowie z Lublina, uwzględniając powyższe wymogi, wyposażyli robota w pakiet technologiczny do spawania w technologii CMT (Cold Metal Transfer) z podawaniem drutu z beczki. W projekcie znalazła się również kompletna stacja czyszczenia i obcinania drutu.

Na etapie projektowania celi kluczowe znaczenie miało wpisanie się w sprzętowo-technologiczne standardy obowiązujące w zakładzie klienta. Równie ważna była uniwersalność zastosowanych rozwiązań.

– Klient ma tak przygotowane stanowisko, że w razie potrzeby może wykorzystać całe spektrum technologii spawalniczych, które są dostępne dla źródeł serii TPSi firmy Fronius. Mówimy o branży automotive, musimy zatem uwzględnić, że produkowane podzespoły najczęściej zmieniają się co 2-3 lata, tak jak zmieniają się modele samochodów – zaznacza Radosław Prasał.

Wiceprezes Robot Partner nie ma wątpliwości, że szukając rozwiązań z dziedziny automatyzacji spawania, warto zwrócić się w stronę sprawdzonych standardów, takich jak te wybrane przez PSI Siedlce (w tym wypadku jest to połączenie robota KUKA i dedykowanego do automatyzacji spawania osprzętu Fronius).

– Bezpośrednie połączenie robota KUKA i źródła Fronius, czyli zastosowanie dwóch elementów sprzężonych ze sobą cyfrowo, daje pełną kontrolę nad spawaniem w obrębie jednego systemu. Do tego dochodzi dostęp do wszystkich funkcji asystenckich bez konieczności dokładania dodatkowych urządzeń. Większość funkcji jest wbudowana, a gdy potrzeba czegoś dodatkowego, wystarczy doinstalować paczkę software'ową albo od strony robota, albo od strony źródła. Możliwości, jakie daje takie połączenie, można wymienić wiele. To przykładowo wyszukiwanie detalu końcówką drutu, prądowe śledzenie spoiny, czyli tzw. SeamTracking, jest też magnetyczny CrashBox, który kiedy dochodzi do kolizji, nie przenosi obciążeń ani na palnik, ani na robota. Całe oprogramowanie jest na bieżąco aktualizowane. To też bardzo duży plus – podsumowuje Radosław Prasał.

Firma PSI Siedlce doceniła bezkompromisowe podejście inżynierów z Robot Partner do selekcji stosowanych rozwiązań, powierzając im optymalizację innych zrobotyzowanych stanowisk spawalniczych. To dowód na to, że warto sięgać po sprawdzone standardy. Połączenie rozwiązań KUKA i Fronius z pewnością do takich należy.

Firma Robot Partner Sp. z o.o. z Lublina zajmuje się projektowaniem i wdrażaniem kompletnych linii dla różnych gałęzi przemysłu. Firma należy do grona oficjalnych partnerów systemowych KUKA.

Piotr Garbowski