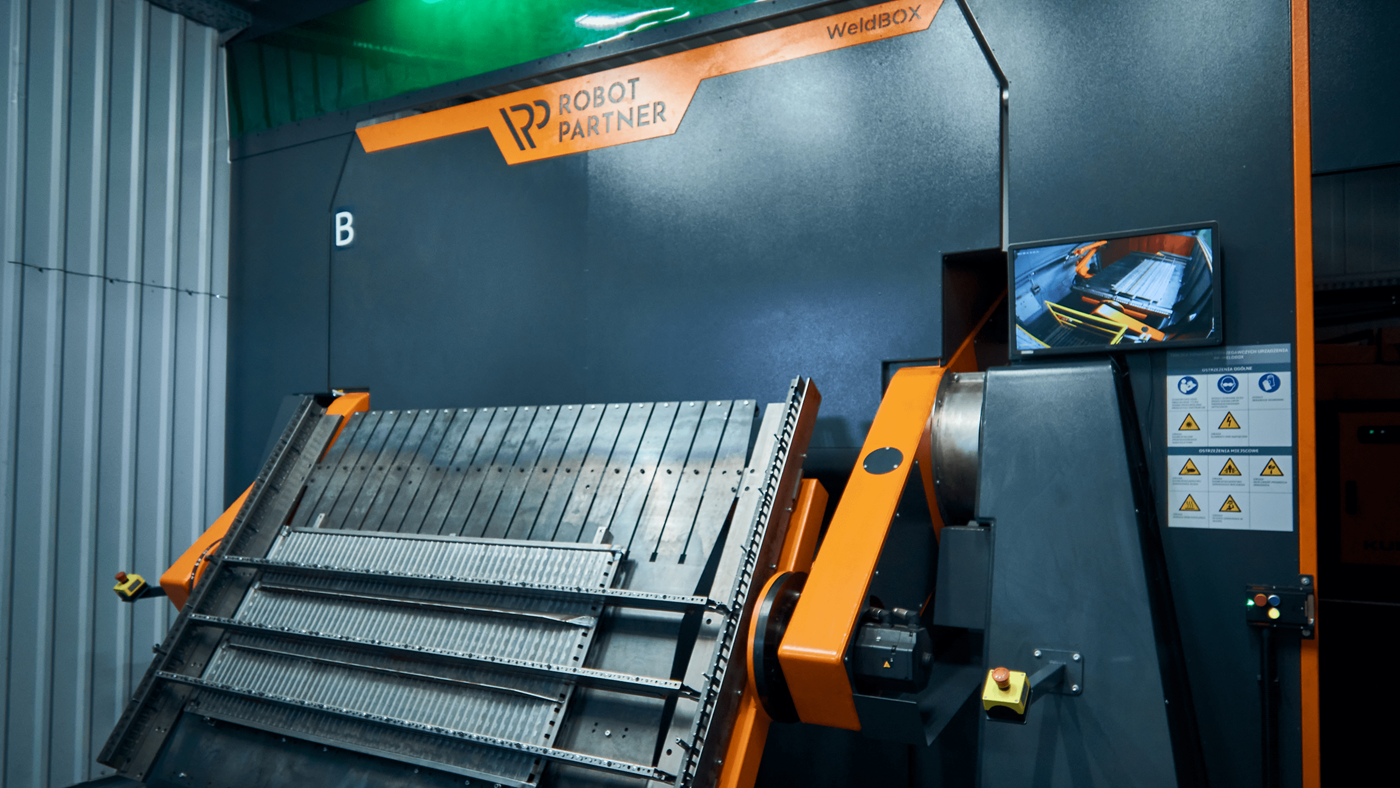

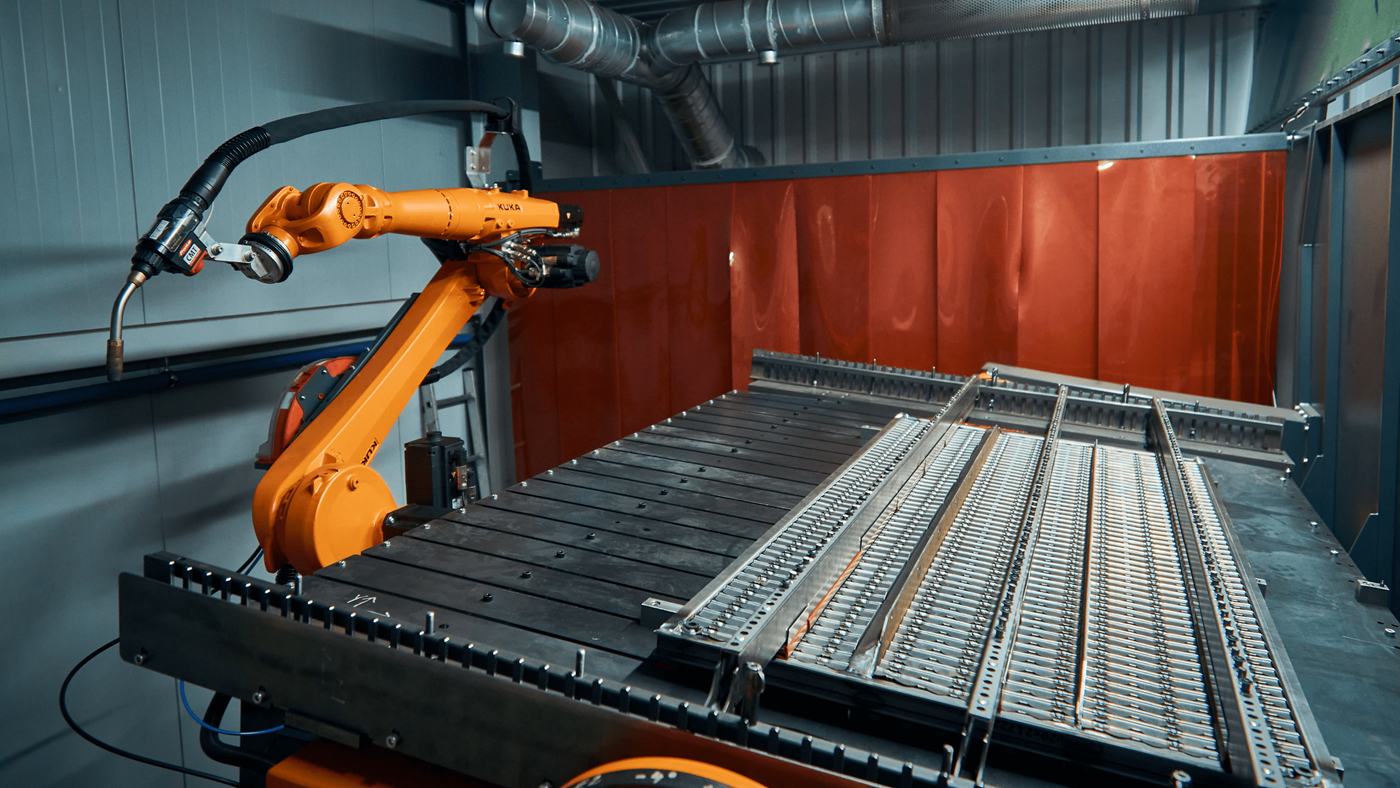

Stacja WeldBOX z robotem KUKA z serii KR CYBERTECH

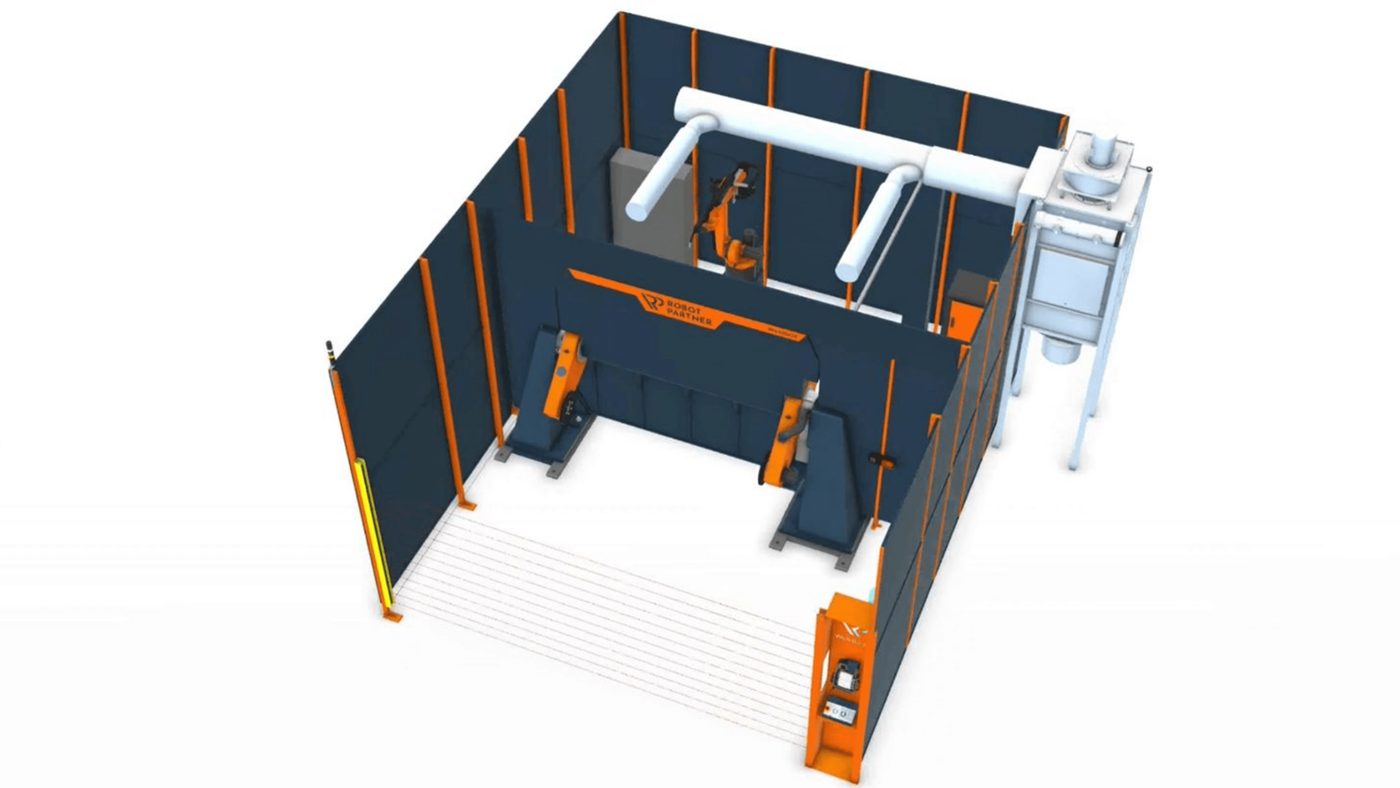

Za wykonanie stacji do zrobotyzowanego spawania sit żaluzjowych dla OSKO-PLAST odpowiadają inżynierowie z Robot Partner. Stanowisko to dostosowany do potrzeb firmy wariant celi spawalniczej WeldBOX będącej jednym z flagowych rozwiązań Robot Partner. Cela posiada dwie niezależne strefy spawalnicze. Jej najważniejszymi elementami są obrotnik typu K oraz robot KUKA z serii KR CYBERTECH. Całość została zabezpieczona dedykowanymi elementami bezpieczeństwa.

– Stacja zapewnia najwyższy standard bezpieczeństwa, jeśli chodzi o pracę obsługi spawalniczej, operatorów i programistów – zwraca uwagę Radosław Prasał, wiceprezes Robot Partner.