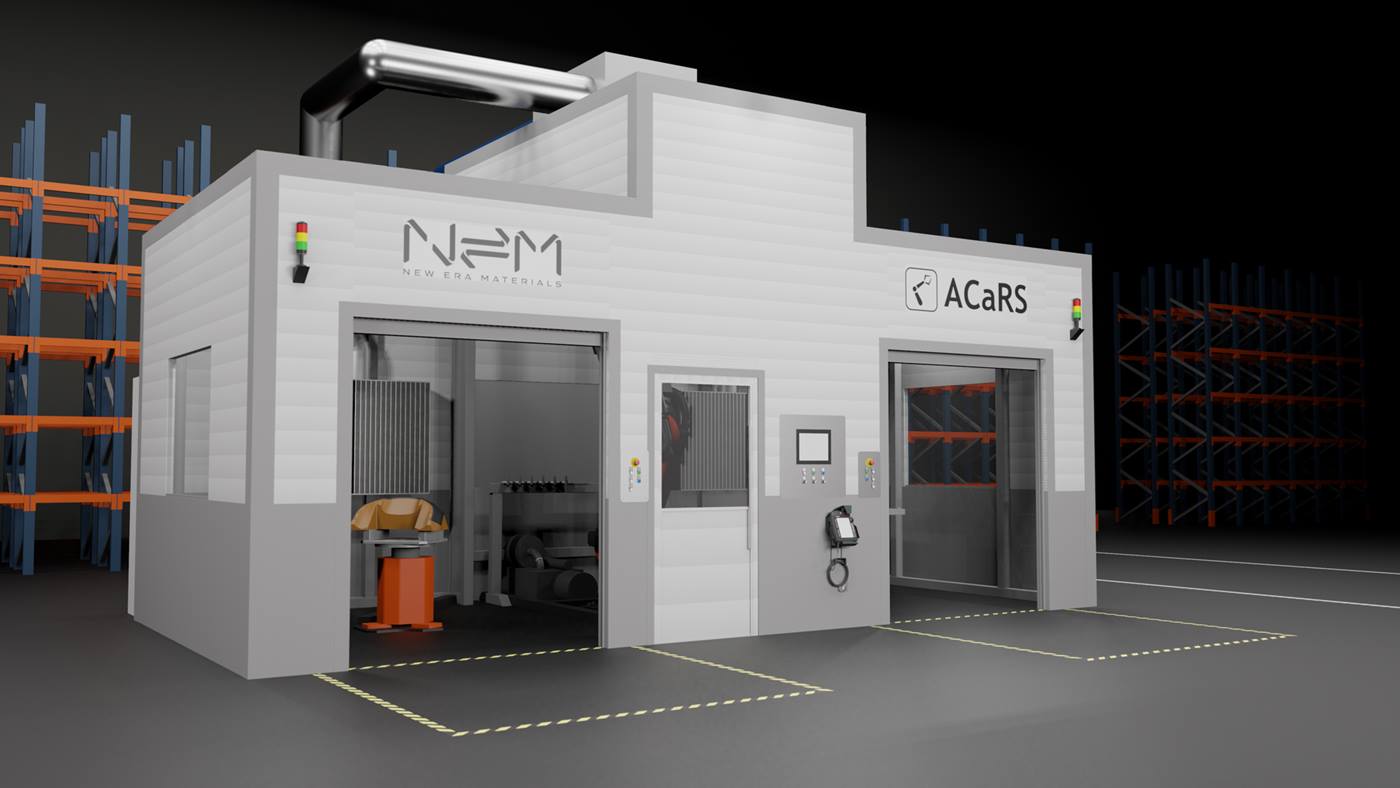

Stacja do frezowania z robotem KUKA z serii KR QUANTEC

New Era Materials na bieżąco rozwija zaplecze maszyn wykorzystywanych do produkcji i obróbki kompozytów. Jedną z ostatnich inwestycji spółki jest stacja do frezowania elementów. Jej centralnym elementem jest robot KUKA z serii KR QUANTEC. Stacja została dofinansowana z funduszy unijnych.

– Integracja tego stanowiska pozwoliła nam osiągnąć wysoką powtarzalność produkowanych wyrobów, a nasi pracownicy nie są narażeni na trudne warunki pracy – podkreśla Paweł Kłeczek.

Jan Forczek, robotyk z firmy ACaRS, która zajęła się stworzeniem aplikacji, zwraca uwagę na rozwiązania zwiększające efektywność pracy stanowiska.