KUKA omniMove 負責進行鋁板的內部輸送

AMAG 是奧地利最大的鋁材製造商,同時也是原鋁以及鑄造和軋製產品的先驅業者。為持續提升專業化程度,該公司在奧地利的 Ranshofen 新建了一座軋製廠。這座新廠是該公司數位化策略的一部份。同時,內部物流也調整為工業 4.0 並且實現自動化。因此,新廠安裝了一套內部物流的自主產品輸送系統。

您使用的是舊版 Internet Explorers 流覽器。

請更新您的流覽器以便獲得最佳顯示效果

Austria Metall AG(AMAG)採用兩台 KUKA omniMove 型的自主移動式平臺進行自動化輸送。自行移動平臺負責運送重型鋁板,有助於內部物流的靈活化。

AMAG 是奧地利最大的鋁材製造商,同時也是原鋁以及鑄造和軋製產品的先驅業者。為持續提升專業化程度,該公司在奧地利的 Ranshofen 新建了一座軋製廠。這座新廠是該公司數位化策略的一部份。同時,內部物流也調整為工業 4.0 並且實現自動化。因此,新廠安裝了一套內部物流的自主產品輸送系統。

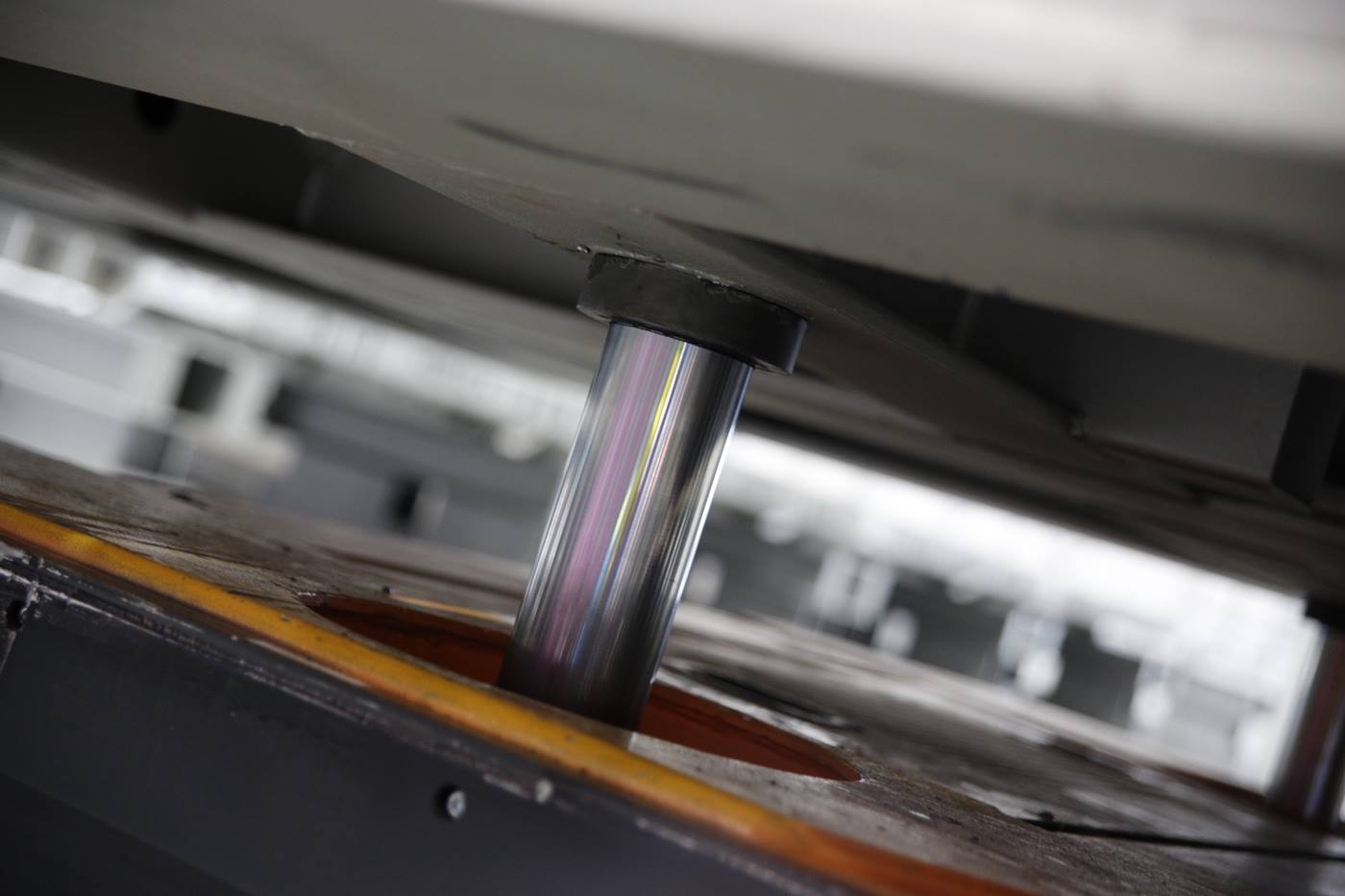

重型鋁制型材的自動化輸送作業由兩個 KUKA omniMove 型的移動式輸送平臺負責進行。其為自行移動的平臺,主要優勢在於具備全方位的機動性。此外,重載型平臺可移動最高 68 公噸的承載,同時兼具精準度和靈活性。基於 Mecanum 全向輪技術的全方位輪可確保 KUKA omniMove 必要的移動自由。這些輪子可全向移動,且可定點旋轉。omniMove 的精準度高達 +/- 5 公釐 – 在最大承載負荷時亦然。

KUKA omniMove 可透過遙控器手動操控,但也可自主移動。自主輸送平臺在廠內的導航是採用 KUKA.NavigationSolution。此外,其可確保避免撞擊,隨時保障員工的安全性。AMAG 應用自行移動的輸送平臺負責拉抬和提取軋製完成的鋁板。這些長達 12 公尺、重達 8.5 公噸的零組件將會在精煉站進行加工。精煉加工是生產鋁板時最後一道加工程序。同時會為板材添加特定的特性,並進行檢測和鋸切。

第一步驟,操作人員為 KUKA omniMove 指派工作任務。然後,輸送平臺便會自主移動至工作位置。鋁板堆疊在其上的支架底部貼有一個 QR 代碼。配備攝影機的 omniMove 透過 QR 代碼識別指派到的鋁板,並進行提取。平臺非常精準地移動到層疊的鋁板下方。緊接著升降軸伸出,KUKA omniMove 舉升支架連同鋁板。裝載 XXL 套件的 KUKA omniMove 自動在廠房內移動,並將鋁板卸載在預先規定的加工裝置上。加工程序完成後,重載型平臺將鋁板運送至提貨區。

AMAG 非常滿意 omniMove。內部物流的自動化為該企業帶來許多優勢。相較於堆高機或升降式裝卸車解決方案,omniMove 的運作更靈活、更快速且更安全。使用輸送框架後,包裝成本也大幅降低。在三班制的作業中,兩個重型輸送機二十四小時不間斷地將鋁板輸送給加工裝置。