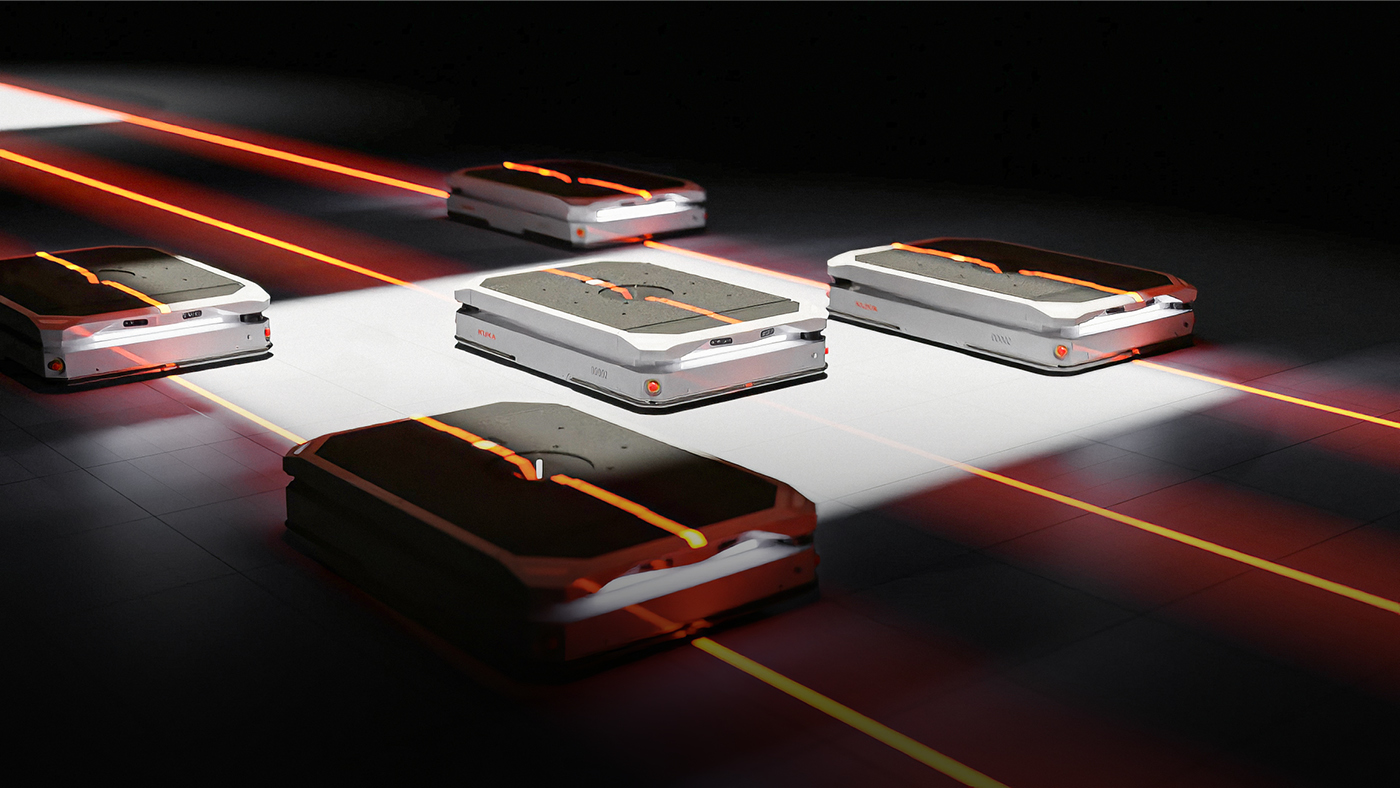

KUKA omniMove Plattformen übernehmen innerbetrieblichen Transport von Aluminiumplatten

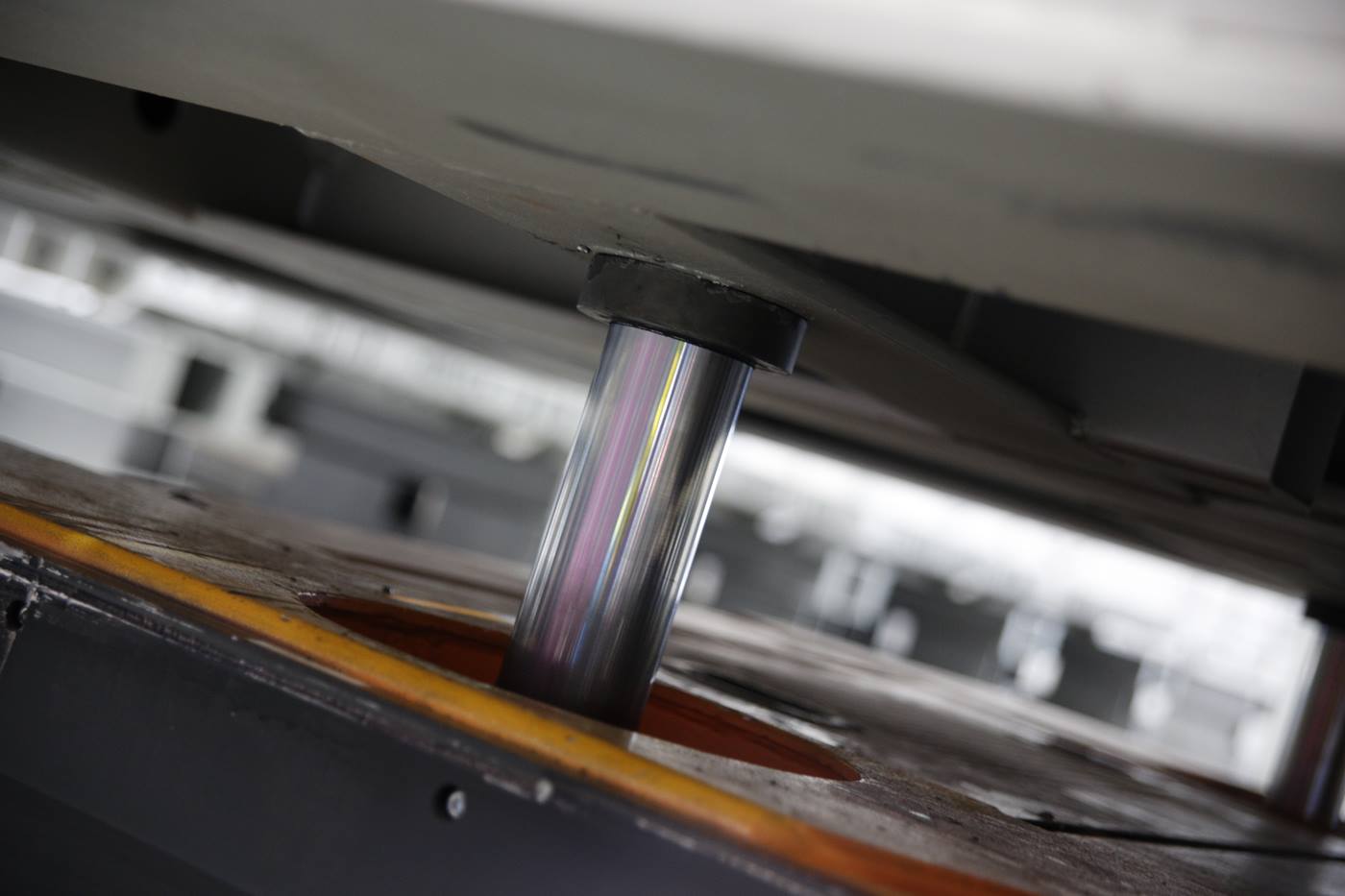

Die AMAG ist der größte Aluminiumproduzent Österreichs und führender Anbieter von Primäraluminium sowie Guss- und Walzprodukten. Um den Spezialisierungsgrad weiter zu erhöhen, wurde am Standort Ranshofen in Österreich ein neues Walzwerk errichtet. Der Neubau ist Teil der Digitalisierungsstrategie des Unternehmens. Dabei wurde auch die Intralogistik auf Industrie 4.0 umgestellt und automatisiert. In diesem Zug wurde im neuen Werk ein autonomes Warentransportsystem für die Intralogistik installiert.