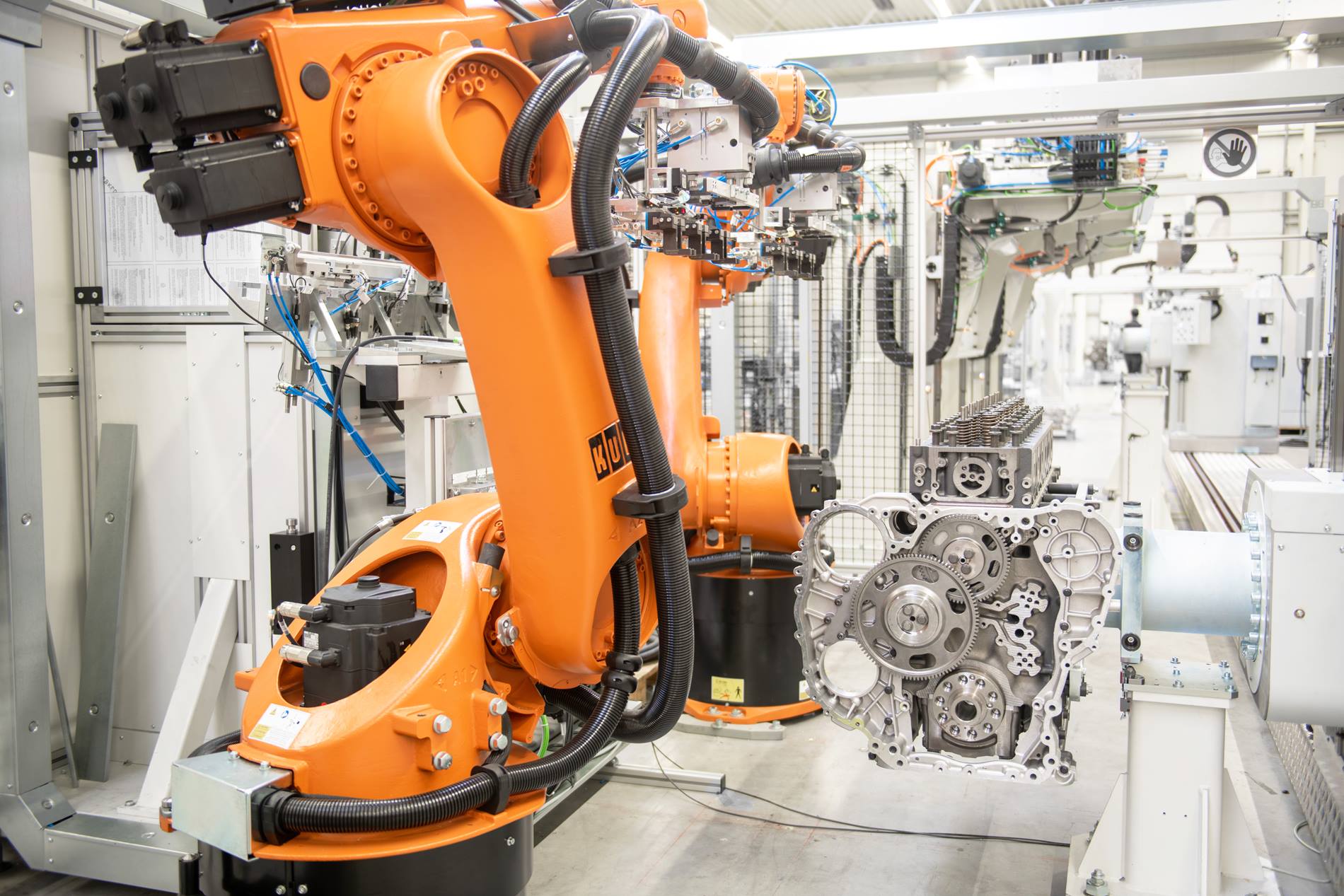

每 110 秒就有一具卡車引擎離開由 KUKA 在 Scania 工廠整合的自動化組裝生產線

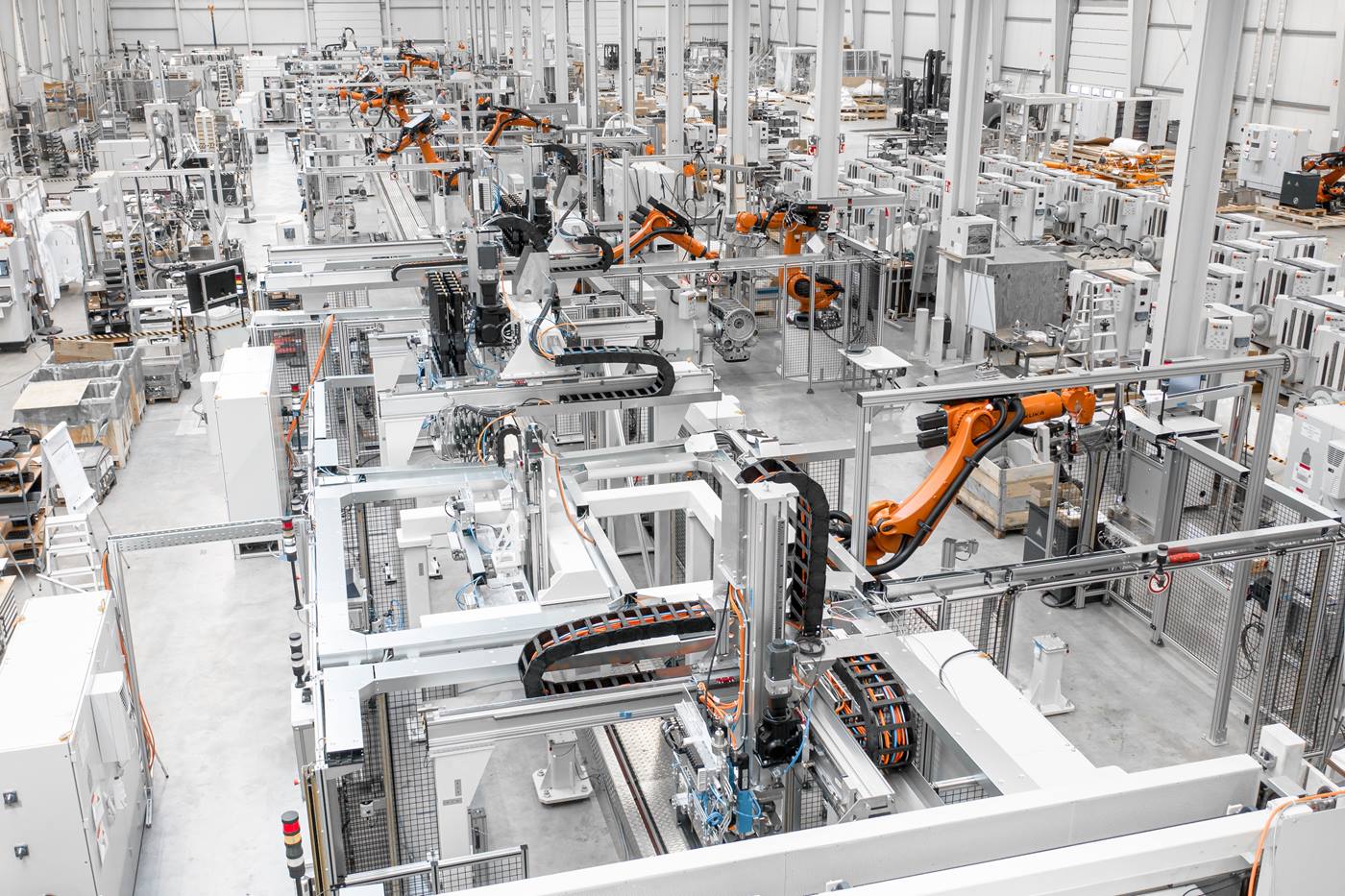

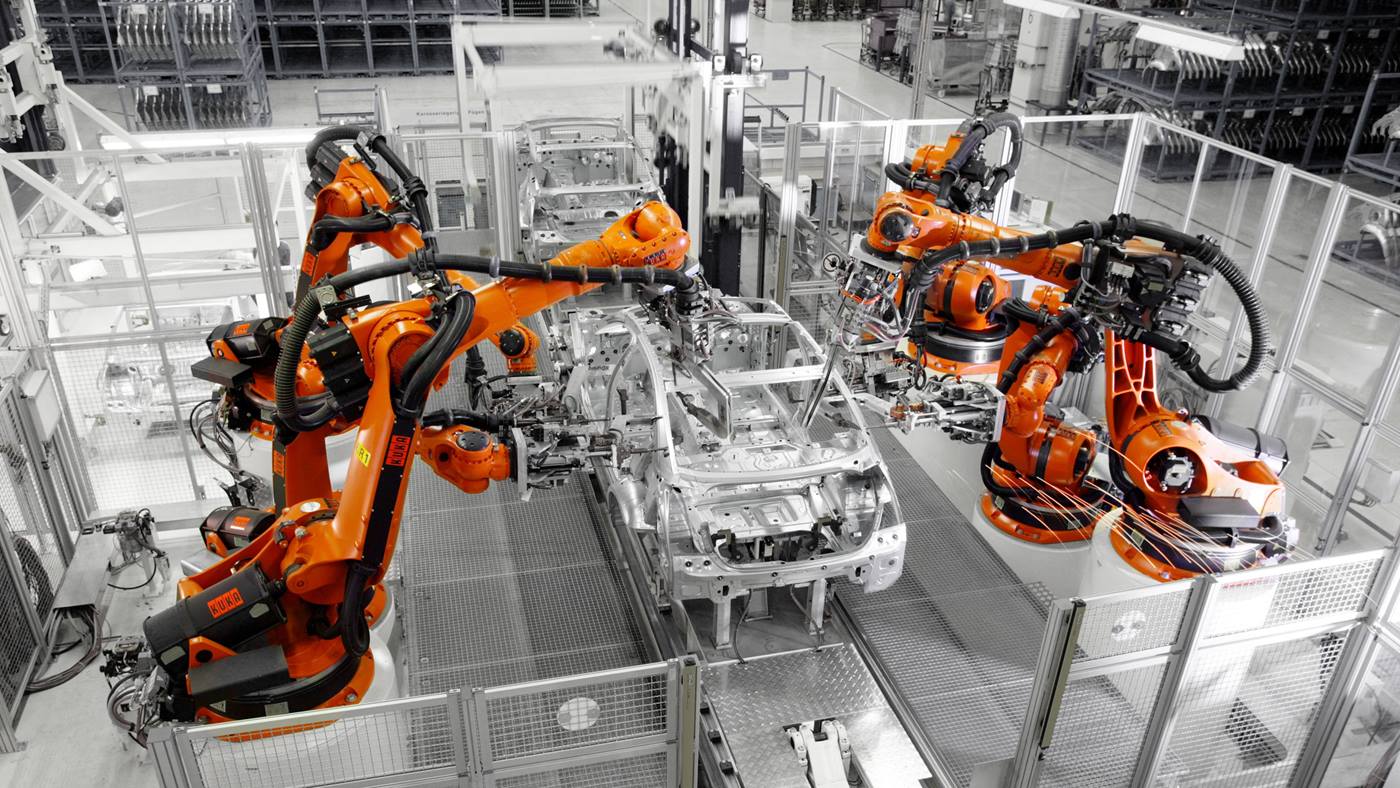

位於瑞典斯德哥爾摩(Stockholm)南方的南泰利耶城(Södertälje)的Scania 工廠同時也是該公司的總部,涵蓋從鑄造到最終組裝生產線等商用車輛製造的所有重要流程。KUKA 與 Scania 聯手合作,為該企業打造出至今最先進的引擎體組裝生產線,為最新一代的商用車輛奠定穩固基石。超過 35 年以來,KUKA 不斷地為全球汽車工業成功整合組裝和測試系統,透過高效率的自動化解決方案實現最佳化的生產過程。