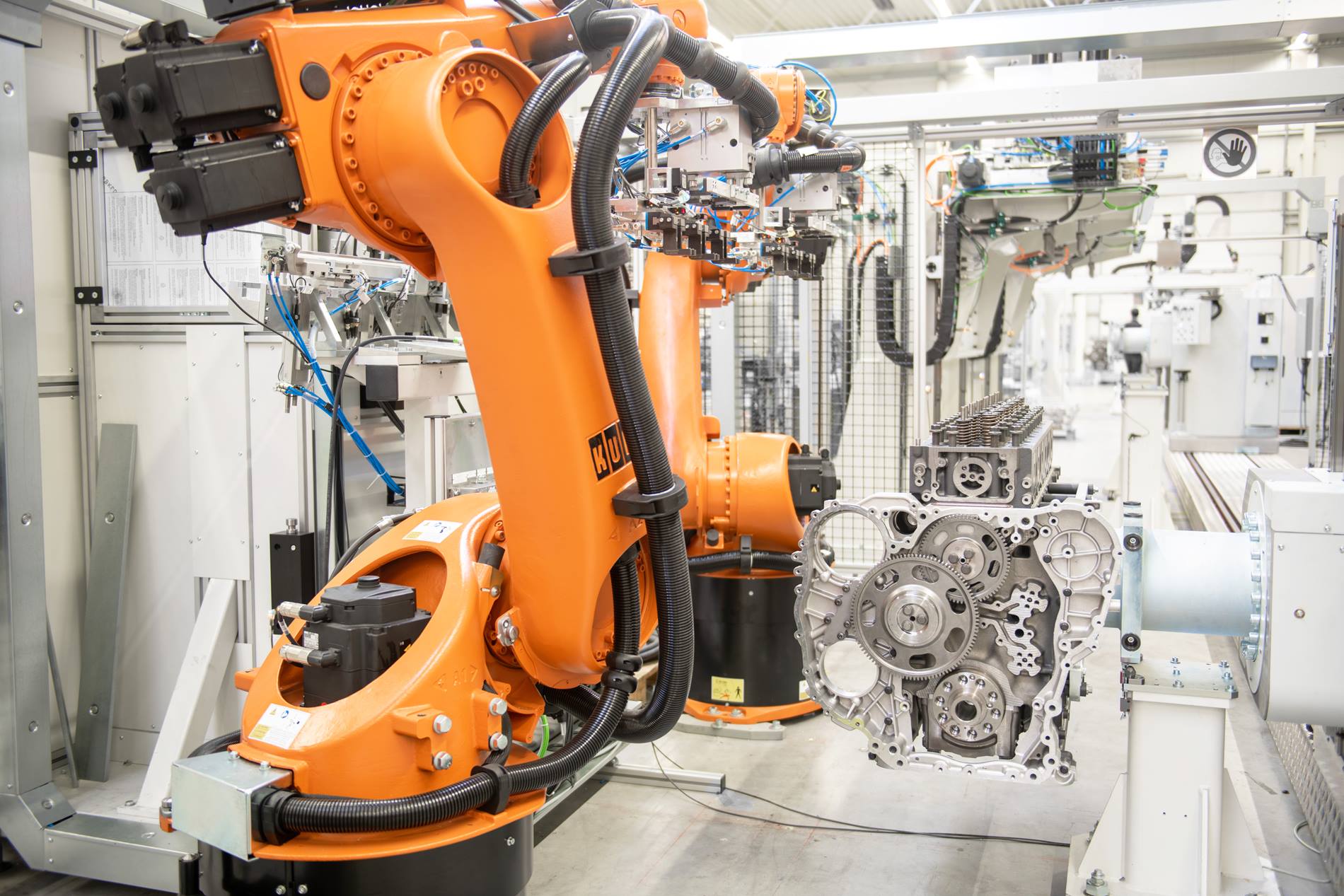

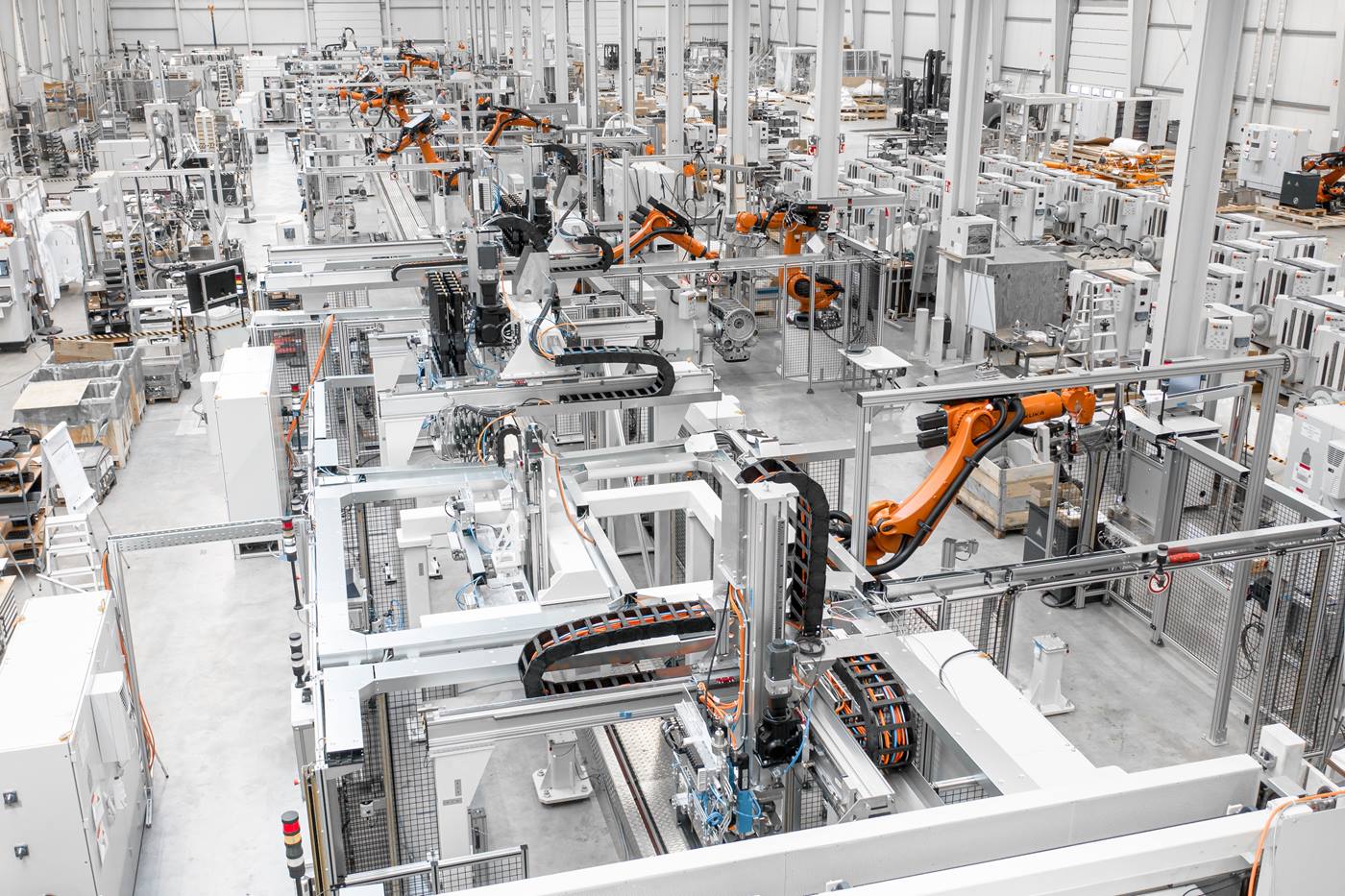

Var 110:e sekund lämnar en lastbilsmotor den automatiserade monteringslinjen som KUKA har integrerat i Scanias fabrik

I Scanias produktionsanläggning tillika huvudkontor i Södertälje söder om Stockholm utförs alla viktiga processer i lastbilstillverkningen in-house, från gjutning till slutmontering. Tillsammans med Scania har KUKA byggt den mest moderna monteringslinjen för motorblock i företagets historia. Därmed är grundstenen lagd för en ny motorgeneration till Scanias lastbilar. I mer än 35 år har KUKA framgångsrikt integrerat monterings- och testsystem i uppdrag av den internationella fordonsindustrin och KUKA har optimerat samma kunders produktion med effektiva automationslösningar.