Wie funktioniert Laserauftragschweißen?

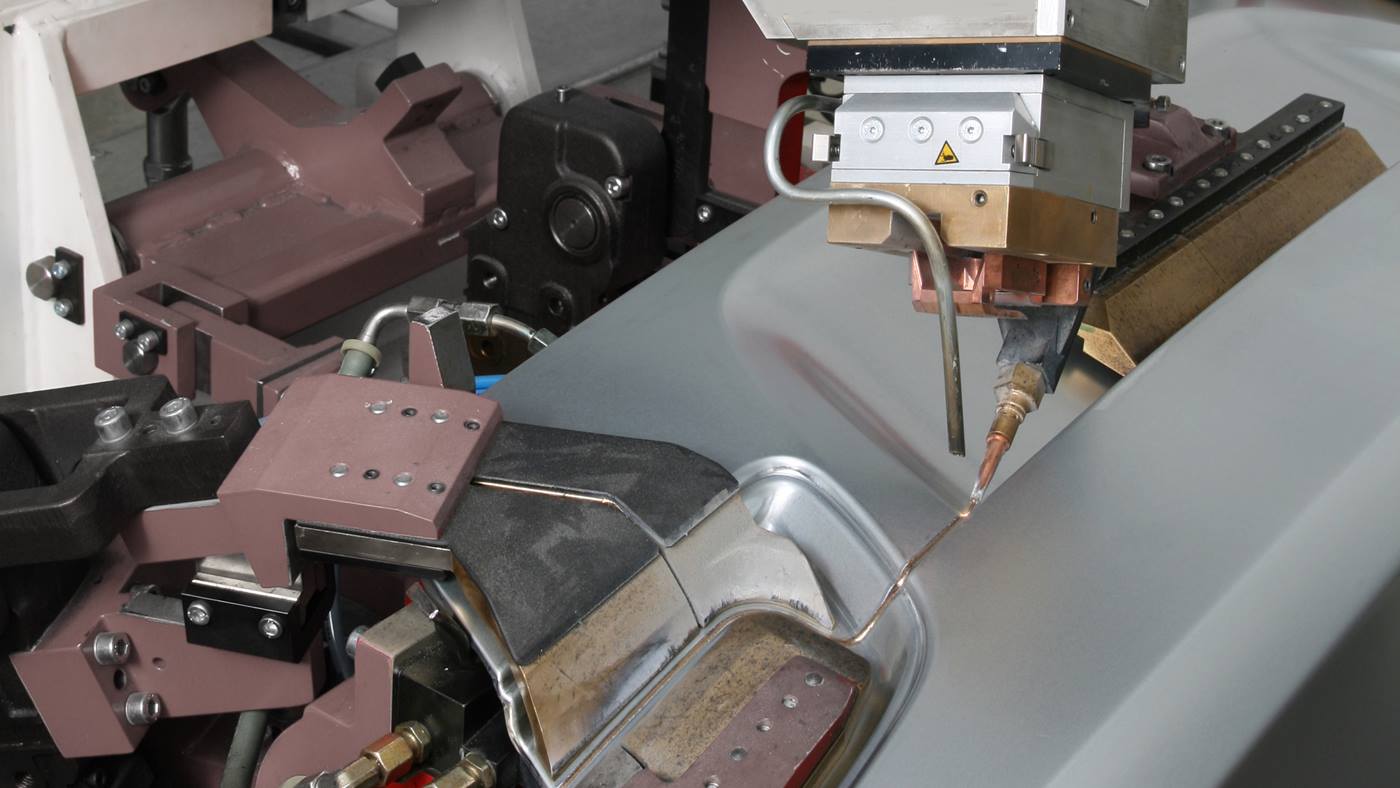

Beim Laserauftragschweißen dient ein Laser hoher Leistung als Wärmequelle. Bei dem Verfahren wird ein Oberflächenauftrag mittels Aufschmelzen und gleichzeitigem Aufbringen eines nahezu beliebigen Materials erzeugt. Das Zusatzmaterial kann in Pulverform z.B. als Metallpulver oder auch mit einem Schweißdraht zugeführt werden. Beim Laserauftragschweißen mit Pulver erhitzt der Laser das Werkstück meist defokussiert und schmilzt es lokal auf. Gleichzeitig wird ein inertes Gas, gemischt mit feinem Metallpulver, zugeführt. An der erhitzten Stelle schmilzt das Metallpulver auf und verbindet sich mit der Oberfläche des Werkstücks.

Auftragschweißen mit Laser: die Vorteile des Verfahrens

- Instandsetzung (Reparatur) statt Austausch: Selbst kleine Beschädigungen oder die normale Abnutzung an komplexen und teuren Bauteilen verursachen oft immense Kosten - betroffene Teile müssen oftmals komplett ausgetauscht werden. Deshalb lohnt sich die Reparatur. Das Laserauftragschweißen ist dabei das ideale Verfahren.

- Funktionalisierte Oberflächen: Eine große Werkstoffpalette erlaubt beim Laserauftragschweißen eine optimale Anpassung der Oberfläche an die jeweilige Funktion, z.B. für Verschleiß- und Korrosionsschutz.

- Generative Fertigung von Bauteilen oder Funktionselementen wird zunehmend im Bereich der industriellen Fertigung eingesetzt. Im Bereich von Großbauteilen, wie z.B. Turbinenelementen, führt das Anbringen von Funktionselementen mittels Laser-Pulver-Auftragschweißen zu deutlichen Einsparungen in der Fertigung. Für das Verfahren bedarf es keiner zusätzlichen Werkzeuge und ermöglicht somit eine einfache Handhabung.

- Geringer Eintrag von Wärme in die Schweißzone: Der Verzug bleibt innerhalb enger Toleranzen und die Gefügestruktur des aufgetragenen Materials erfüllt bzw. übertrifft für viele Anwendungen die Anforderungen, welche an die Originalteile gestellt werden. Das Auftragschweißen mit Laser ermöglicht somit den geringeren Eintrag von Wärme und eine hohe Qualität.

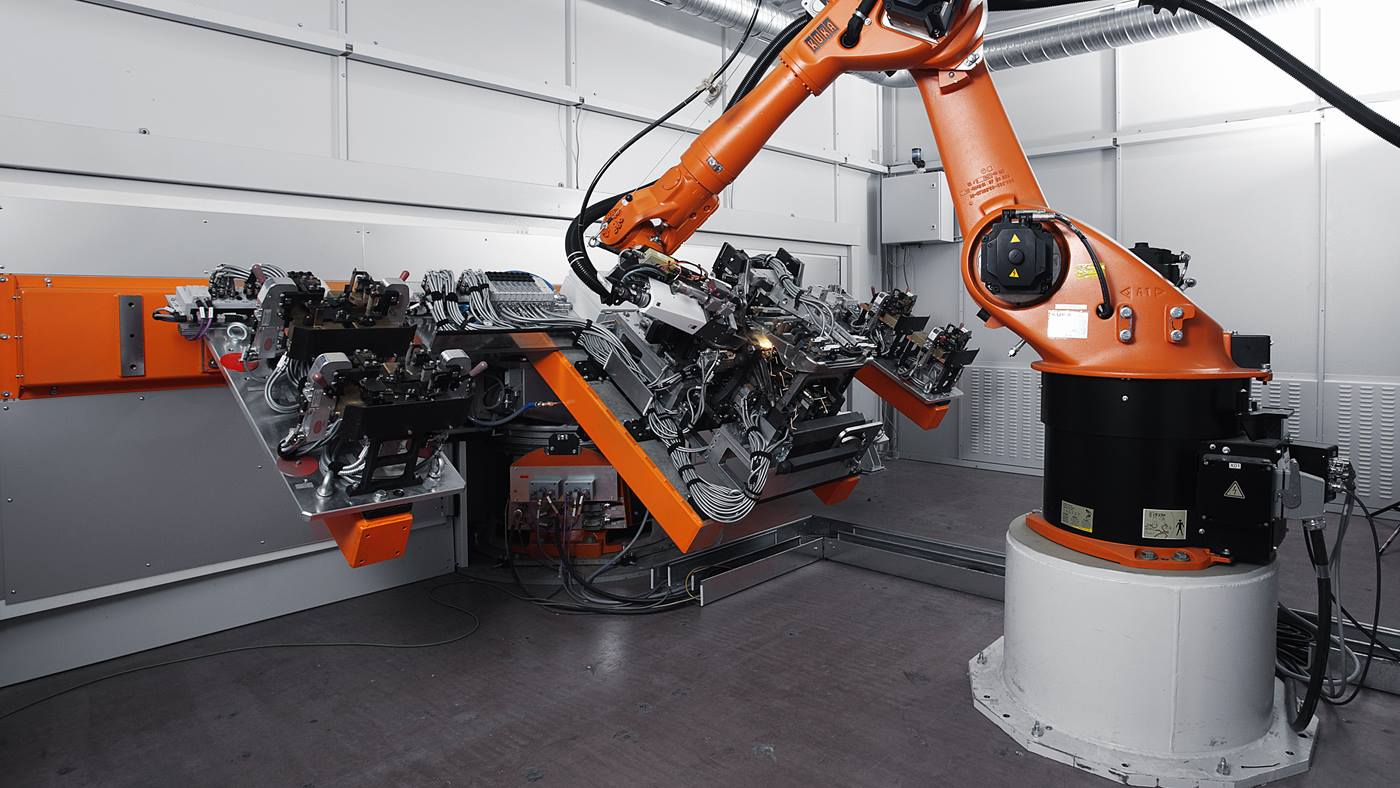

Automatisiertes Laserauftragschweißen

KUKA liefert Ihnen individuelle Lösungen und jede Art von Produktionstechnologie für das Laserauftragschweißen – von der modularen Roboterzelle bis zur vollautomatisierten Anlage, und auch in Verbindung mit anderen Fügetechnologien.

Laserauftragschweißen: Hybrid Additive Manufacturing

Entdecken Sie die Hybrid-Additive Fertigungslösung von KUKA. Ziel des Projekts ProLMD ist die industrielle Umsetzung von hybriden Fertigungsverfahren mit Lasertechnologie. Auf einem konventionell gefertigten Basisbauteil trägt ein KR QUANTEC Schicht für Schicht neue Strukturen auf. Dank des Einsatzes eines fasergeführten Systems bleibt der Roboter in seinem Arbeitsraum nahezu uneingeschränkt. Das ermöglicht es, flexibel auf Bauteilgeometrie und -größe zu reagieren - auch bei kleinen Losgrößen. Weitere Vorteile bietet die Entwicklung eines lokal integrierten Schutzgassystems, das nur bei Bedarf eingesetzt wird. Ergänzt wird das entwickelte System durch neue Laserbearbeitungsköpfe, die sowohl mit Draht als auch mit Pulver als Zusatzwerkstoff arbeiten, sowie durch ein für die Hybridfertigung geeignetes Computer-Aided-Manufacturing (CAM)-System. Im Rahmen von ProLMD werden mehrere Zusatzwerkstoffe für die Entwicklung hocheffizienter Lasermaterialauftragsverfahren erforscht.