L’API choisit la forme de palettisation

Les commandes entrantes sont saisies dans le système SAP-ERP qui se charge de la planification des commandes et les envoie de façon optimisée pour la production au système de gestion API de KOCH. La saisie des paramètres machine est effectuée avec un système MES, une solution spécifique au secteur pour les profiler de bobines et les convertisseurs. L’API contrôle le diamètre des bobines et le schéma de palette correspondant et les compare avec la taille des porteurs de charge prévus. Il procède à un contrôle de plausibilité pour vérifier si une palettisation automatique est possible. Si ce n’est pas le cas, les bobines sont transférées à une ligne d’emballage séparée.

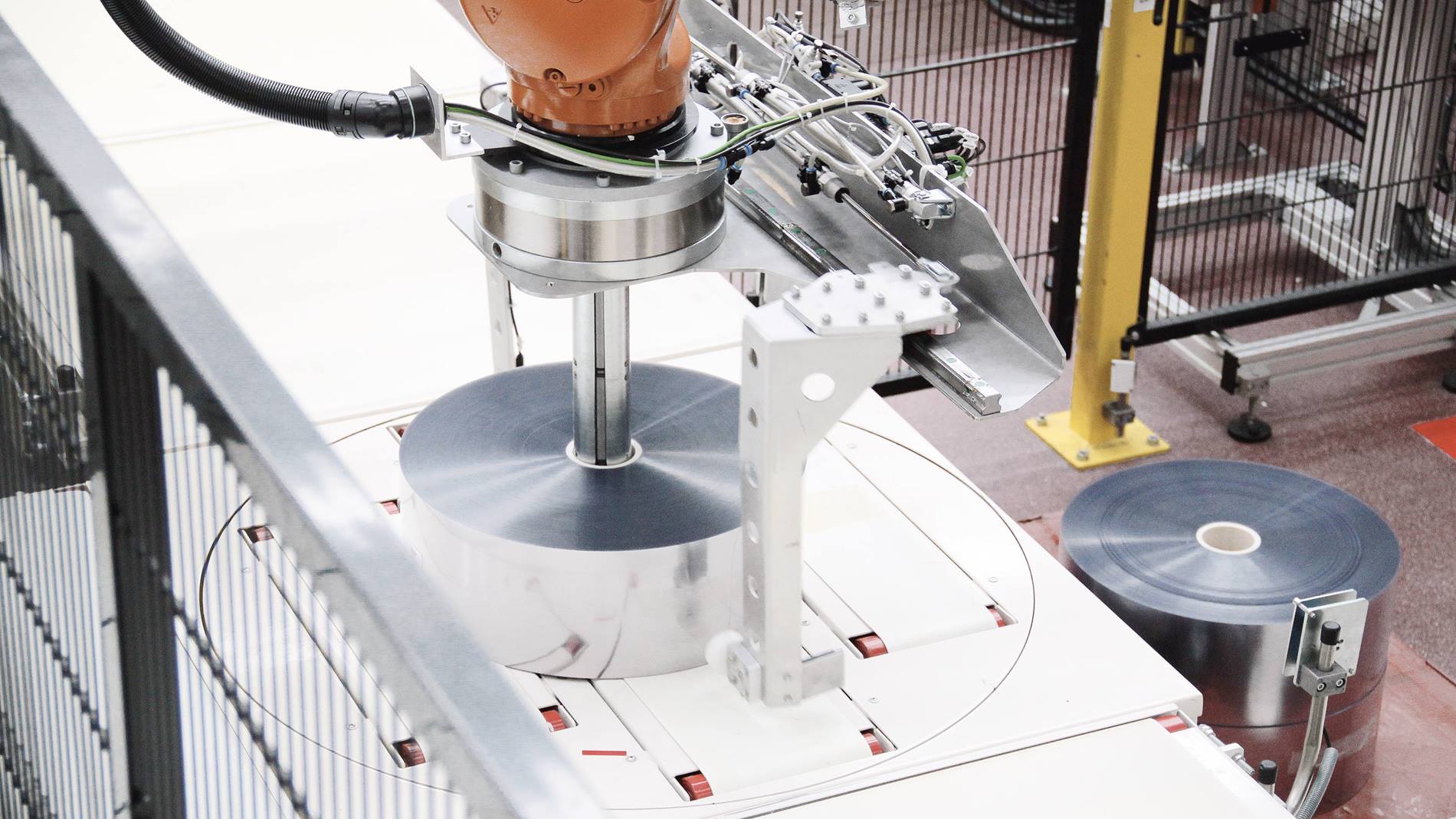

Un système entièrement automatisé a été développé pour le positionnement des mandrins. Ce faisant, un robot KUKA KR 6-2 se charge de la fonction centrale du positionnement et de la mesure. Ceci permet de garantir que le mandrin se trouve en position correcte. En fonction de la commande, le robot positionne entre deux et 20 mandrins. Pour ce faire, il prélève le mandrin automatiquement du magasin ou bien directement d’un dispositif de coupe auquel il peut être relié.

Il place ensuite le mandrin sur une unité de serrage et de transfert qui garantit que les mandrins soit enfilés proprement sur l’arbre d’enroulement. Le grand avantage est que la machine de coupe et le robot travaillent de façon autarcique l’un par rapport à l’autre. Lors d’un changement de commande, le système de gestion des commandes transmet les nouvelles largeurs de coupe et les positions au robot. L’ajustement des couteaux est défini.

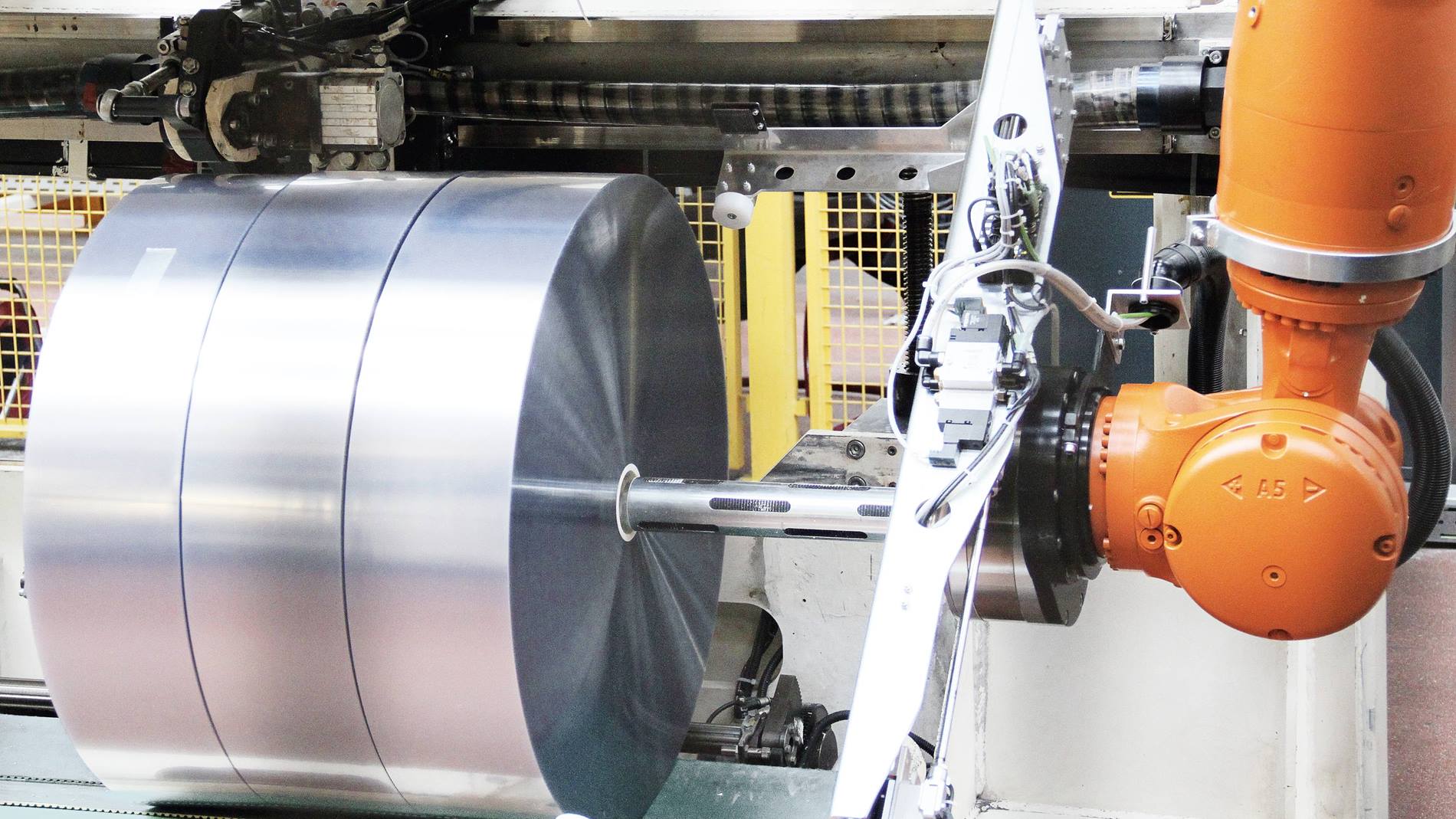

Les robots KR QUANTEC de type KR 300 R2500 ultra affectés aux installations de coupe de bobines prélèvent les bobines de film terminées (d’un diamètre entre 250 et 800 millimètres, d’un poids entre dix et 200 kilogrammes et d’une largeur entre 75 et 450 millimètres) et les placent sur un convoyeur à bandes. Aux installations, les robots sont équipés de préhenseurs de serrage ne générant qu’une légère pression depuis l’extérieur afin de ne pas endommager les films.

La commande de la machine permet de régler les préhenseurs sur le diamètre des bobines. Les robots accostent doucement et freinent également doucement afin de ne pas endommager les bords des bobines lors du dépôt. Les robots KR QUANTEC utilisés ne convainquent pas uniquement grâce à leur capacité de charge élevée de 300 kg et leur portée de 2 500 mm mais avant tout par leur flexibilité. Des poids, des diamètres et des largeurs variables ne représentent aucun problème pour ces spécialistes de la manutention.