SPS entscheidet über die Palettierungsform

Eingehende Bestellungen werden in das SAP-ERP-System eingegeben, das die Aufträge einplant und sie produktionsoptimiert an das KOCH-SPS-Leitsystem sendet. Die Maschinendatenerfassung läuft über ein neues MES-System, eine spezifische Branchenlösung für Rollenfertiger und Converter. Die SPS überprüft die Rollendurchmesser und das jeweilige Palettensetzbild mit der Größe der vorgesehenen Ladungsträger und entscheidet durch eine Plausibilitätsprüfung, ob eine automatische Palettierung möglich ist. Andernfalls werden die Rollen zu einer separaten Verpackungslinie weitergeleitet.

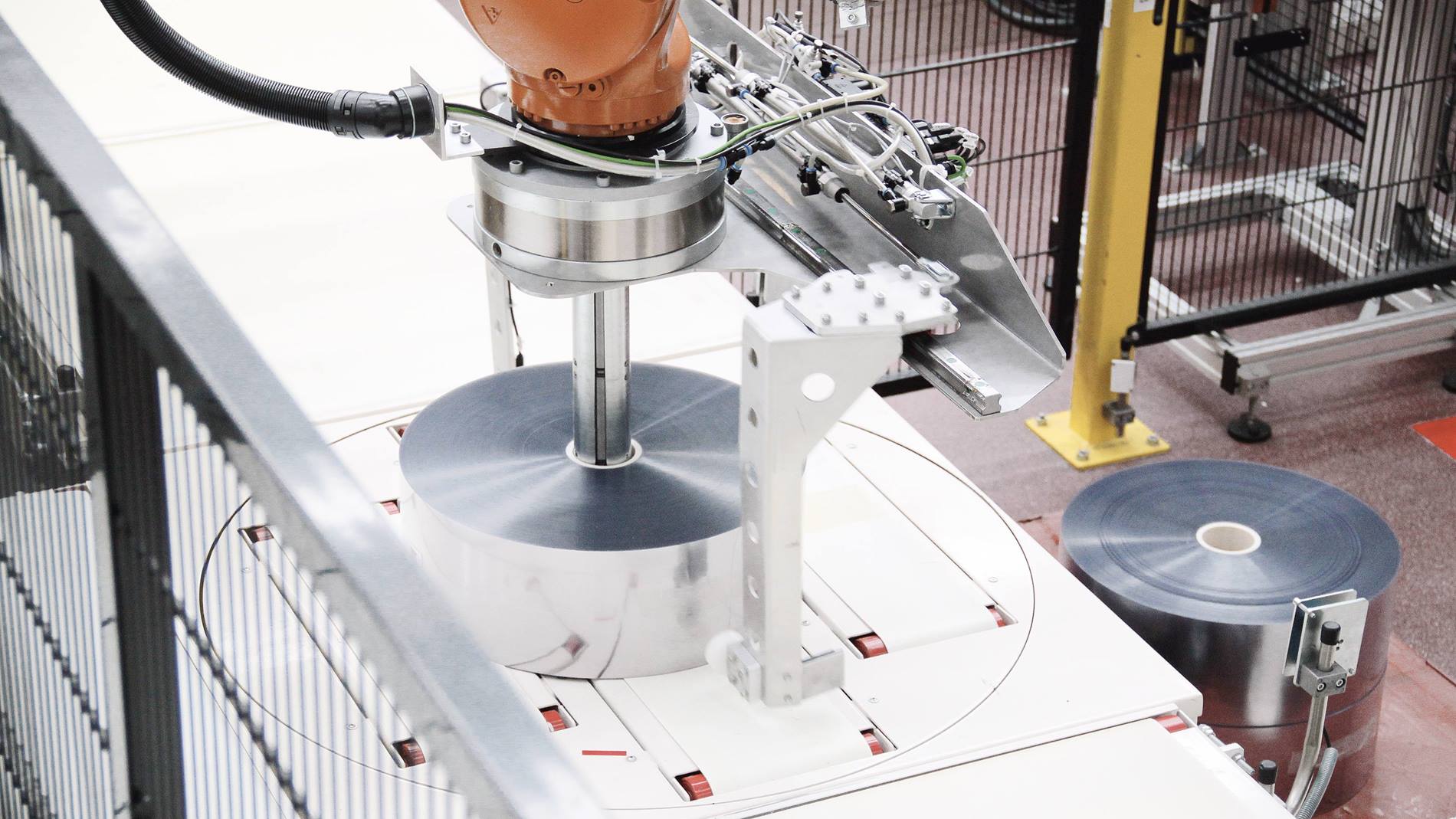

Für die Positionierung der Hülsen wurde ein vollautomatisches System entwickelt. Hierbei übernimmt ein KUKA KR 6-2 die zentrale Funktion des Positionierens und Vermessens, sodass sichergestellt ist, dass die Hülse auf der richtigen Position steht. Je nach Auftrag positioniert der Roboter zwischen zwei und 20 Hülsen. Er entnimmt dazu die Hülse automatisch aus einem Magazin oder kann wahlweise auch direkt an einen Hülsenschneider angebunden sein.

Danach setzt er die Hülse auf eine sogenannte Klemm- und Transfereinheit, die sicherstellt, dass die Hülsen sauber auf die Wickelwelle aufgestreift werden. Der große Vorteil dabei ist, dass Schneidmaschine und Roboter autark voneinander arbeiten. Bei Auftragswechsel bekommt der Roboter die neuen Schnittbreiten und Positionen über das Auftragswesen und die Messerverstellung vorgegeben.

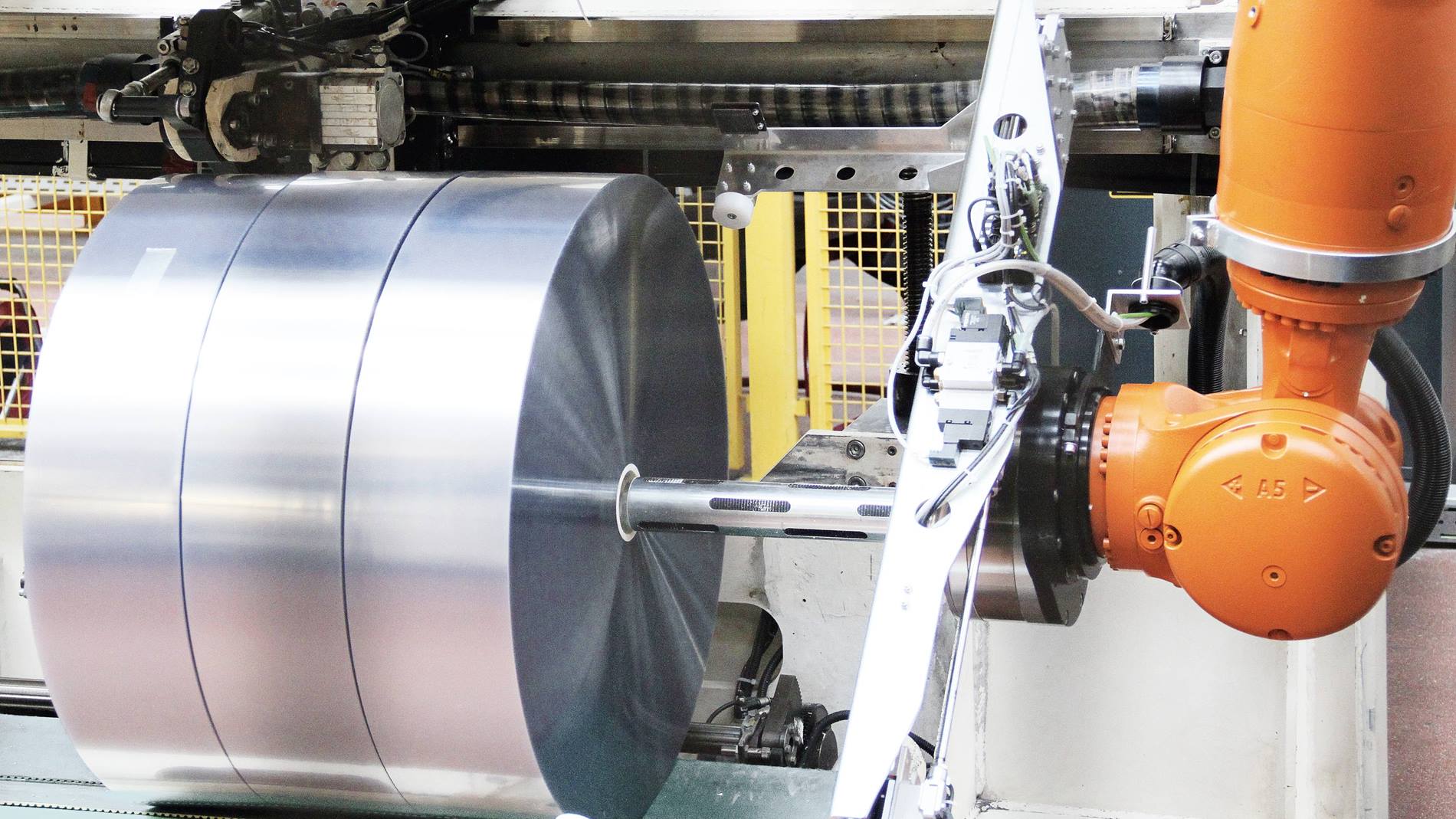

Die den Rollenschneidanlagen zugeteilten KR QUANTEC Roboter vom Typ KR 300 R2500 ultra entnehmen die fertigen Folienrollen – die Durchmesser von 250 bis 800 Millimeter, Gewichte von zehn bis 200 Kilogramm und Breiten von 75 bis 450 Millimeter aufweisen – und legen diese auf einen Bandförderer. An den Anlagen sind die Roboter mit Klemmgreifern ausgestattet, die nur leichten Druck von außen erzeugen, um die Folienrollen nicht zu beschädigen.

Die Maschinensteuerung lässt die Greifer auf die Rollendurchmesser einstellen. Die Roboter fahren sanft an und bremsen ebenso ab, um die Kanten der Rollen beim Absetzen nicht zu beschädigen. Die eingesetzten KR QUANTEC Roboter überzeugen nicht nur mit ihrer hohen Traglast von 300 kg und der Reichweite von 2500 mm, sondern vor allem mit ihrer Flexibilität – unterschiedliche Gewichte, Durchmesser und Breiten sind für die Handlingsprofis kein Problem.