PLC dönt a raklapozás módjáról

A beérkező megrendeléseket felviszik az SAP vállalatirányítási rendszerbe, amely betervezi a feladatokat, és a gyártást optimalizálva továbbítja a KOCH PLC vezérlőrendszernek. A gépadatokat az új MES rendszer rögzíti, amely kifejezetten tekercsgyártók és konverterek számára készült, iparági megoldás. A PLC ellenőrzi a tekercsátmérőt, összeveti a raklapozási képet a tervezett raklap méretével, és elfogadhatósági ellenőrzéssel dönti el, hogy lehetséges-e az automatikus raklapozás. Ellenkező esetben a külön csomagoló gyártósorra irányítja a tekercseket.

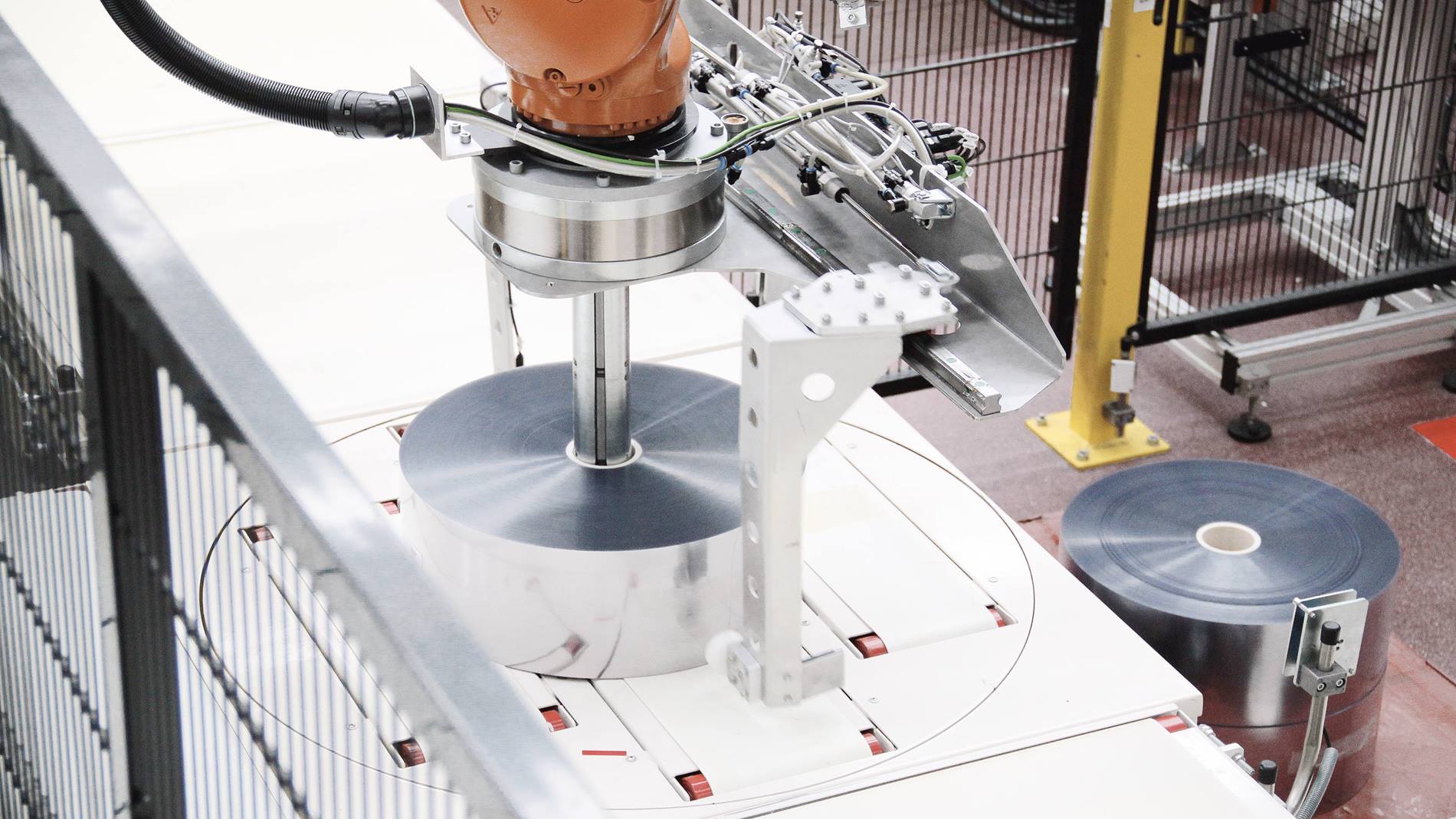

A hüvelyek pozicionálásához teljesen automatikus rendszert fejlesztettek. Itt egy KUKA KR 6-2 robot látja el a pozicionálás és a mérés központi funkcióját, ami garantálja, hogy a hüvely mindig a megfelelő pozícióba kerüljön. Feladattól függően a robot kettő és húsz közötti darabszámú hüvelyt pozicionál. Ehhez automatikusan kiveszi a hüvelyt egy tárolóból, vagy választhatóan közvetlenül hüvelyvágóhoz is csatlakozhat.

Ezután felrakja a hüvelyt az ún. szorító- és áttolóegységre, amely gondoskodik arról, hogy a hüvelyek hibátlanul felcsússzanak a csévélőtengelyre. Ennek az a nagy előnye, hogy a vágógép és a robot egymástól függetlenül működik. Feladatváltáskor a robot a feladatkezelőtől kapja meg a vágási szélességeket és pozíciókat, valamint az előre beállított késállásokat.

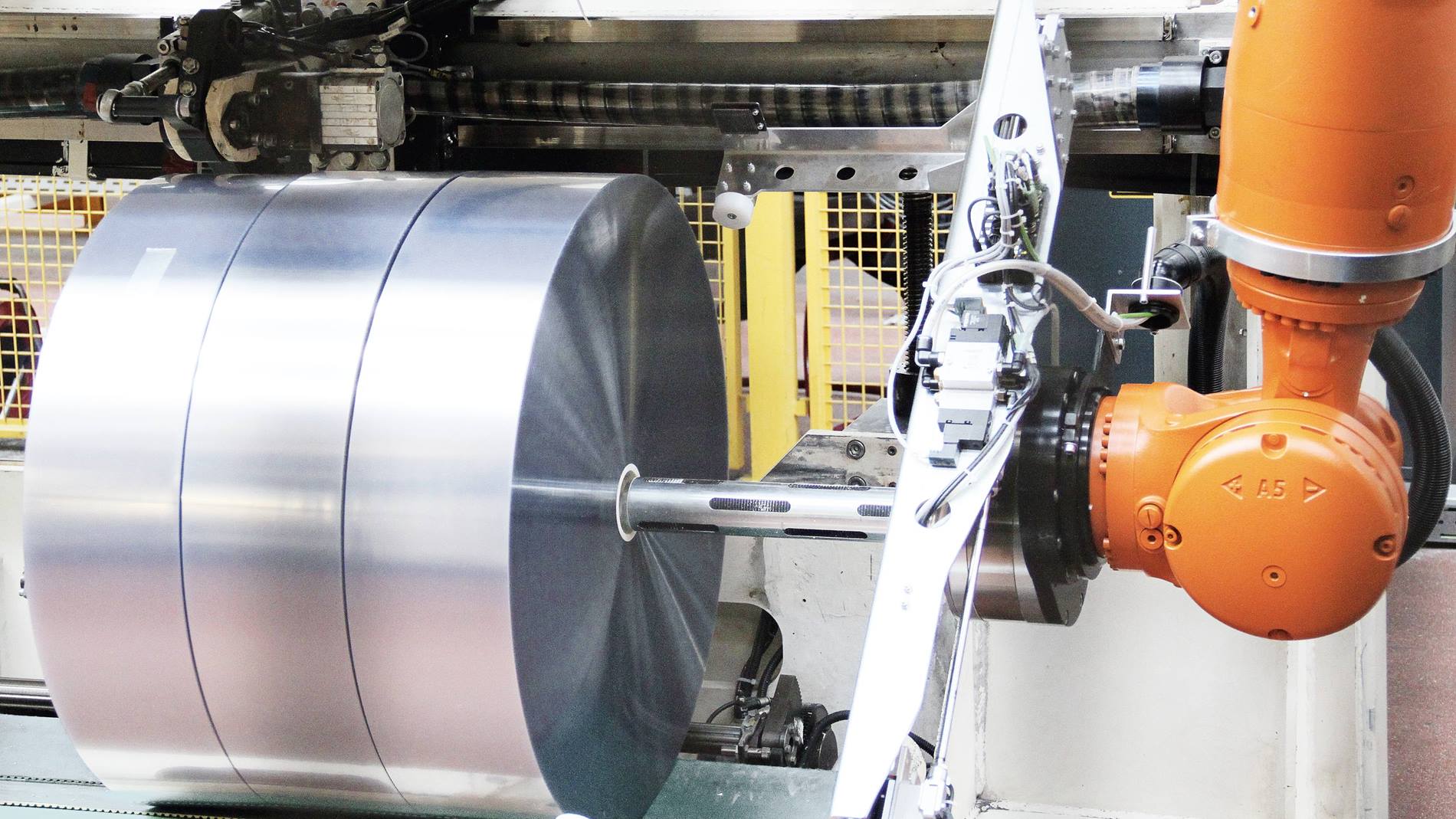

A 250 és 800 mm közötti átmérőjű, akár 200 kg tömegű, 75 és 450 mm közötti szélességű fóliatekercseket a tekercsvágó berendezésekhez hozzárendelt KR QUANTEC sorozatú, KR 300 R2500 ultra típusú robotok szedik le és helyezik a szállítószalagokra. A berendezéseknél lévő robotok olyan szorító megfogókkal vannak felszerelve, melyek csekély nyomást fejtenek ki kívülről, nehogy megsérüljön a fóliatekercs.

A megfogókat a gépvezérlés állítja be a tekercsátmérőre. A robotok lágyan indulnak és ugyanilyen lágyan is fékeznek, nehogy lerakáskor megsérüljön a tekercs széle. Az alkalmazott KR QUANTEC robotok nem csak a nagy, akár 300 kg-ot is elérő teherbírásukkal és 2500 mm-es hatótávolságukkal, hanem elsősorban a rugalmasságukkal tűnnek ki: ezeknek az anyagmozgató profiknak semmilyen gondot nem jelentenek a különböző tömegek, átmérők és szélességek.