O PLC decide sobre a forma de paletização

As encomendas entrantes são introduzidas no sistema SAP-ERP, que planeja os pedidos, os otimiza para a produção e os envia ao sistema de controle PLC KOCH. O registro de dados da máquina roda através de um novo sistema MES, uma solução industrial específica para fabricantes de rolos e converters. O PLC controla os diâmetros de rolos e o respectivo padrão de paletização com o tamanho dos portadores de carga previstos, e decide através de um teste de plausibilidade, se é possível uma paletização automática. Caso contrário, os rolos são encaminhados a uma linha de embalagem separada.

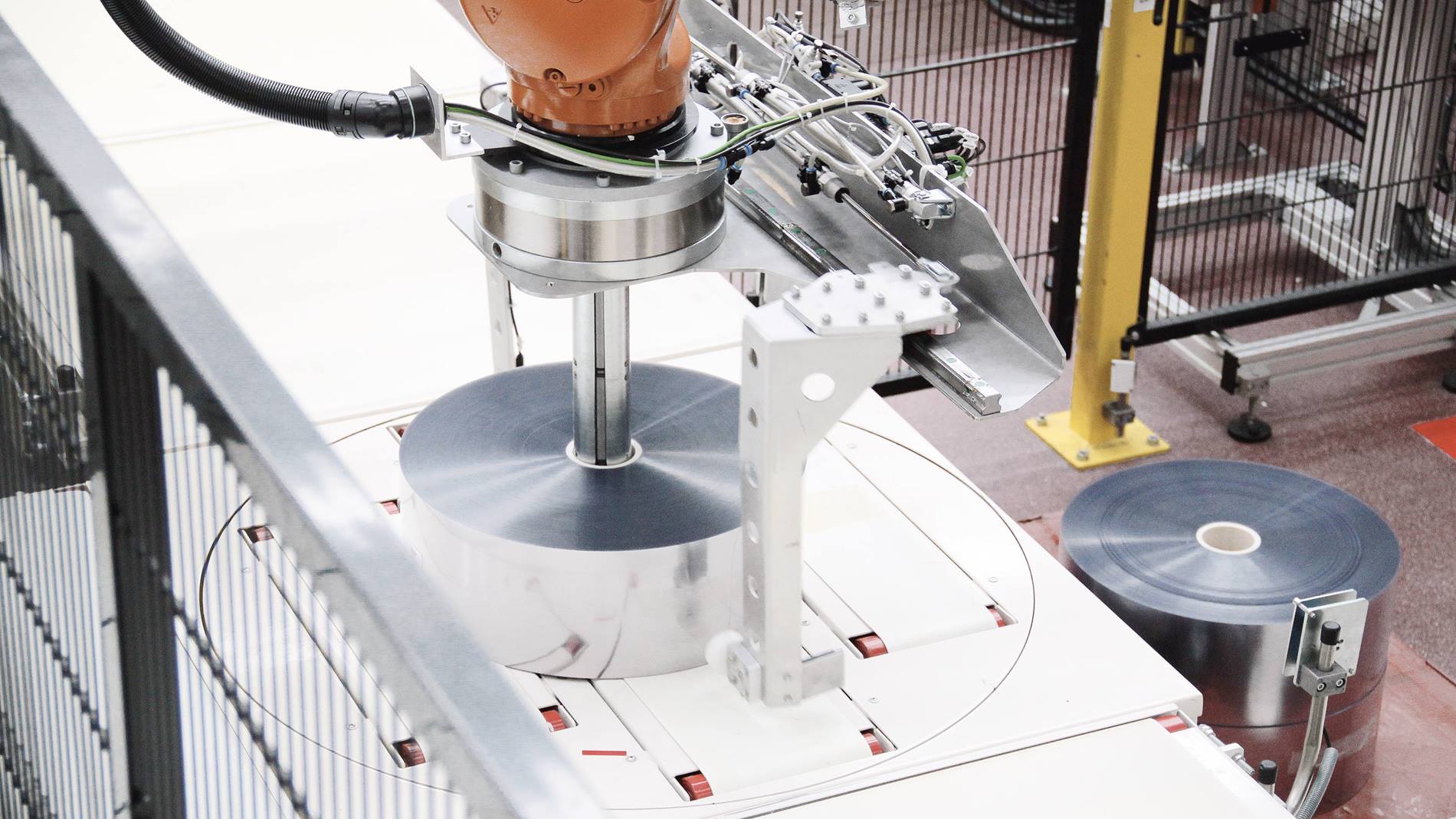

Para o posicionamento dos carretéis foi desenvolvido um sistema totalmente automatizado. Aqui um KUKA KR 6-2 assume a função central do posicionamento e da medição, de forma que seja assegurado que o carretel está na posição certa. De acordo com o pedido, o robô posiciona entre dois e 20 carretéis. Para isso ele retira o carretel automaticamente de um magazine ou, opcionalmente, também pode estar vinculado a um cortador de carretéis.

Depois disso ele coloca o carretel em uma chamada unidade de fixação e de transferência, que garante que os carretéis são colocados com perfeição no eixo de enrolamento. A grande vantagem aqui é que a máquina de corte e o robô trabalham de forma independente entre si. Quando há um novo pedido, o robô recebe as novas larguras de corte e posições do sistema de gestão de pedidos e os ajustes de corte especificados.

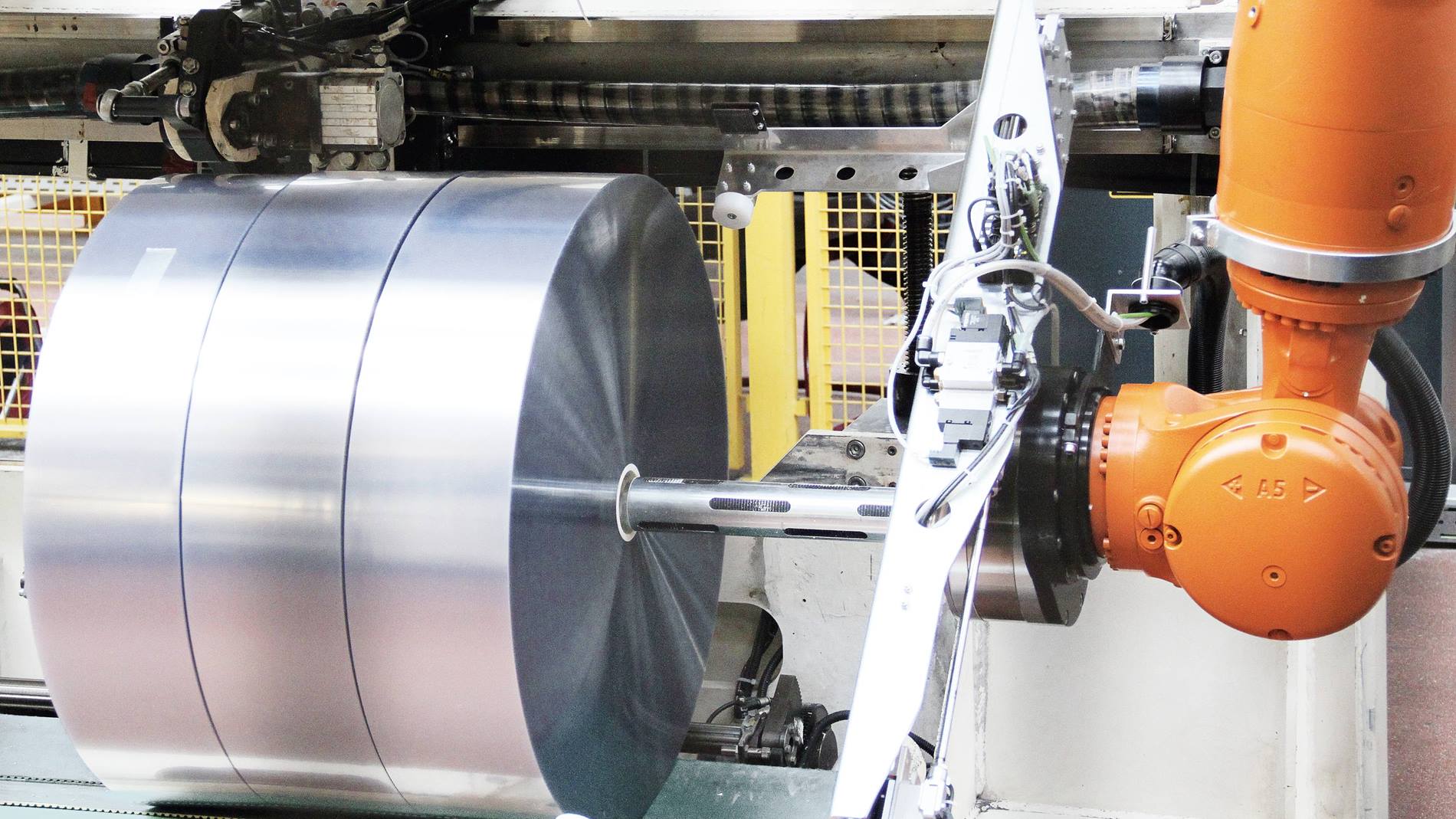

Os robôs KR QUANTEC do tipo KR 300 R2500 ultra atribuídos aos sistemas de corte de rolos retiram os rolos de filme prontos – que têm diâmetros de 250 até 800 milímetros, pesos de dez até 200 quilogramas e larguras de 75 até 450 milímetros – e os colocam em uma esteira transportadora. Nos sistemas os robôs são equipados com garras de aperto que geram apenas uma pequena pressão por fora para não danificar os rolos de filmes.

A unidade de comando da máquina ajusta as garras aos diâmetros de rolo. Os robôs acionam e freiam suavemente, para não danificar as bordas dos rolos ao serem depositados. Os robôs KR QUANTEC utilizados não apenas convencem pela sua elevada capacidade de carga de 300 kg e raio de alcance de 2.500 mm mas, sobretudo, pela sua flexibilidade – os diferentes pesos, diâmetros e larguras não são nenhum problema para os profissionais de manuseio.