Bilcare Research AG社は遮蔽フィルムや特殊硬質フィルムの世界屈指のメーカーです。この会社は50年以上前からフィルム製造に重点を置いて、医薬品業界、印刷・ラベリング業界ならびにセキュリティ・クレジットカード会社のための顧客志向のソリューションを提供しています。競争力を長期的に高めるため、Bilcare社はベツィンゲンの拠点で包装と梱包エリアの自動化をKUKAのシステムパートナーであるKOCH Industrieanlagen社に依頼しました。全部で7台のKUKAロボットが高質で迅速なフィルムロールの梱包を確実に行っています。

オートメーション化ソリューションの複雑さは、薬品用ブリスターフィルムのマザーロールが切断されているBilcare Research社の工場に入ってみるとすぐに分かります。「私たちは梱包エリアを顧客別の出荷可能なパレットまで自動化させ、切断ルームにも新しいKAMPF社製の自動ロール切断装置を導入しました」とBilcare Research社サイトマネージャー、ヨッヘン・モルト氏は説明しています。

「この他、KOCH社製の分散型自動ロール梱包ラインに接続するための既存の機械2台も最新式にしました。投資理由は包装と梱包エリアの生産性向上計画にありました。これまではどのロール切断装置にもそれぞれの梱包ラインが割り当てられていました。」

PLCがパレタイジングパターンで決断

入ってくる注文はSAP ERPシステムに入力され、このシステムが注文を計画に入れ、生産最適化の末にKOCH PLCコントロールシステムに送信します。マシンデータ収集は新しいMESシステム上で動作します。これはロール製造業者や加工業者向けの業界固有のソリューションです。PLCはロール直径とそれぞれのパレットセットパターンを所定のロードキャリアのサイズと共に点検し、妥当性チェックによって、自動パレタイジングが可能かどうか決定します。可能でない場合は、ロールは別の梱包ラインに送られます。

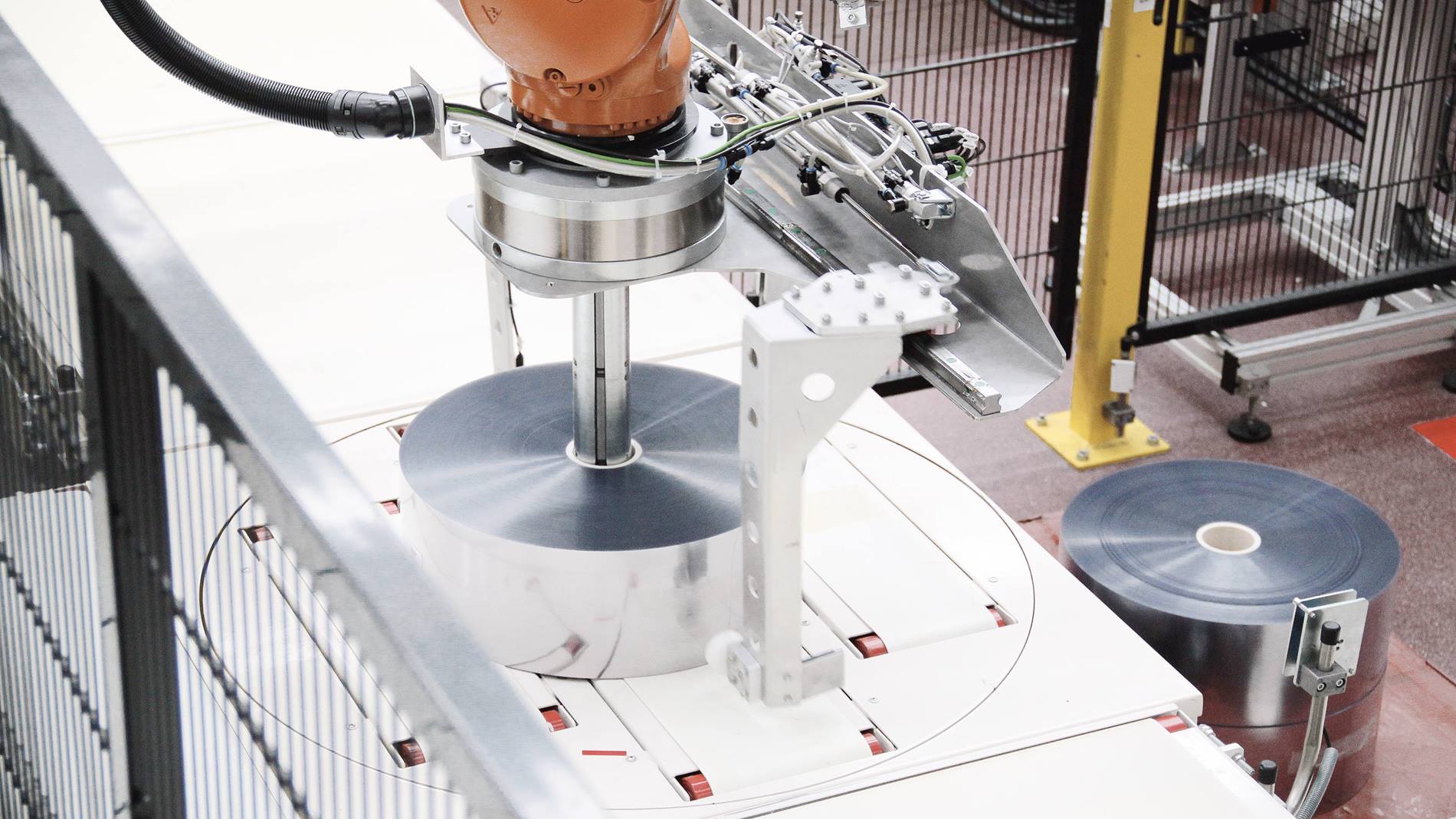

容器の位置決めのために全自動システムが開発されました。この場合、KUKA KR 6-2は位置決めおよび計測の中心的な機能を果たし、容器が正しい位置にあることを保証します。注文に応じて、ロボットは2~20個の容器の位置決めをします。そのために、容器をマガジンから自動的に取り出し、場合によっては容器切断機に直接接続しておくことも可能です。

その後、ロボットは容器をクランプ・アンド・トランスファー・ユニットと呼ばれるものに載せます。これは容器が巻取軸に正しく巻かれるようにするものです。その大きなメリットは、切断機とロボットがそれぞれ独立して作業を行うことです。注文変更の際には、ロボットは新たな切断幅と位置を受注システムから受け取り、カッター調整も行われます。

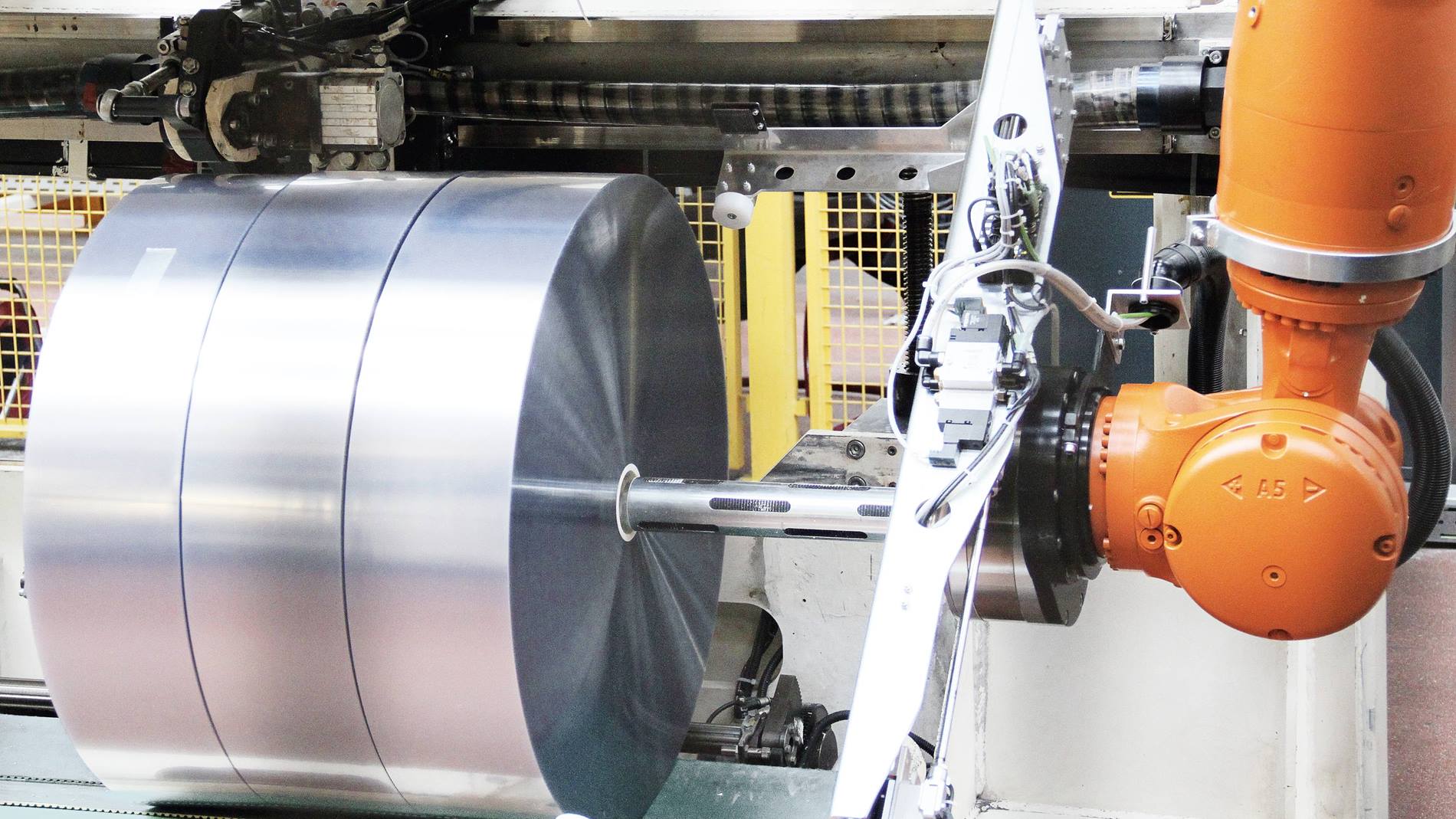

ロール切断装置に割り当てられているタイプKR 300 R2500 ultraのKR QUANTECロボットは、完成フィルムロール(直径250~800ミリメートル、重さ10~200キログラム、幅75~450ミリメートル)を取り出し、これをベルトコンベヤに載せます。装置に配備されたロボットは、フィルムロールを傷つけないようにするため、外側から微細な圧力しか生じさせないクランプグリッパーを備えています。

機械制御によってグリッパーがロール直径に合わせて調整されます。ロボットは、下に置くときにロールのエッジを傷つけないように、緩やかに接近して、ブレーキをかけて止まります。採用されているKR QUANTECロボットは、300 kgの高い可搬重量と2,500 mmのリーチだけでなく、特にそのフレキシビリティの面で優れています。さまざまな重量、直径、幅であってもこのハンドリングのプロにとっては問題ありません。

無秩序なシステムコンセプト

梱包の前後に、ロールには容器内側ラベルとロール外側ラベルが付けられます。これらには注文番号が表記されているため、いつでも製品の識別が可能です。このシステムコンセプトは分散型です。そのメリットは、例えば、ロールを無秩序に、つまりサイズとは無関係に、置き換えもなく自動的にストレッチフィルムに包むことができることです。次に、ステーションが別のIDラベルと注文ラベルを梱包済みロールの外側に付けます。それに続いて、自動パレタイジングエリアに搬送されます。バーコードリーダーがラベルのデータを読み取り、ライン割当ての検証を保証します。

パレタイジングエリアでは、無秩序に到達するロールが自動的に3台の移動可能なロボット、タイプKR 300 R2500 ultraに同じように割り当てられます。これらは注文に応じて18のパレットにパレタイジングします。これに必要なパレットタイプ4種がマガジンに保管されていて、そこから自動的にパレタイジングエリアまで運ばれます。

KUKAロボットは梱包されたロールを指示に従って、立てたままか横にしてロードキャリアに載せ、必要に応じて保護シートや、Bilcare Research社で使用されている5種類の発泡中間レイヤー、また、場合によってはボトムレイヤーやトップレイヤーを加えます。

ここでロボットは顧客専用にKOCH社が開発したクランプグリッパーを用いて作業します。グリッパーには拡張可能なピンならびに中間レイヤー、ボトムレイヤー、トップレイヤーを取るための吸引器が装備されています。PLCがさまざまなサイズのロールのために適切なパレットセットパターンを計算します。

制御システムは、これもまた無秩序なシステムコンセプトに基づいて、一つの注文のパレットをすべての巻き取り装置に分配することもあります。パレットを工場の他部門から搬入して、自動積荷安全システムに送ることも可能です。バーコードスキャナーがこれらのパレットを検出し、それをシステムが記録して、管理します。

パレットはストラッピングステーションで輸送できるよう固定され、ラベル貼付器でラベルが付けられます。フォークリフトが準備のできたロードキャリアを発送エリアへ運びます。注文データはKOCH PLCに伝達され、これがERPシステムに完了した搬送工程と梱包工程をすべて通知します。

生産性が30パーセント向上

自動梱包ラインにより、Bilcare Research社は顧客の要望にさらに迅速かつフレキシブルに対応できるようになることを求めています。個々の顧客注文の自動処理、設備稼働率の向上および「Industrie 4.0」への参入がそれを支える基盤となります。

すでに最初の2年で、オートメーション化ソリューションにより生産性が30パーセント向上し、品質および衛生基準も改善できました。さらに、ロボットが重いロールのハンドリングを担うため、この新しい設備では作業員の身体的負担が軽減されました。

特に、商業システムであるERPへの生産制御のインターフェースによって、生産計画および物流が改善されました。モルト氏はすでに将来を見据えています。