Chez KUKA, deux machines-outils fabriquent 14 pièces différentes, pour et avec des robots KUKA

La société KUKA Roboter GmbH, dont le siège est situé à Augsbourg, fait partie des leaders du marché mondial en ce qui concerne le développement et la production ainsi que la commercialisation de robots industriels, de commandes et de logiciels

La société augsbourgeoise mise également sur l'automatisation pour la fabrication de ses propres robots. Une augmentation moyenne de la productivité supérieure à 15 pour cent est le résultat de la nouvelle automatisation basée sur robots de deux centres d’usinage (BAZ) du hall 10.

Pièces pour la production de robots KUKA

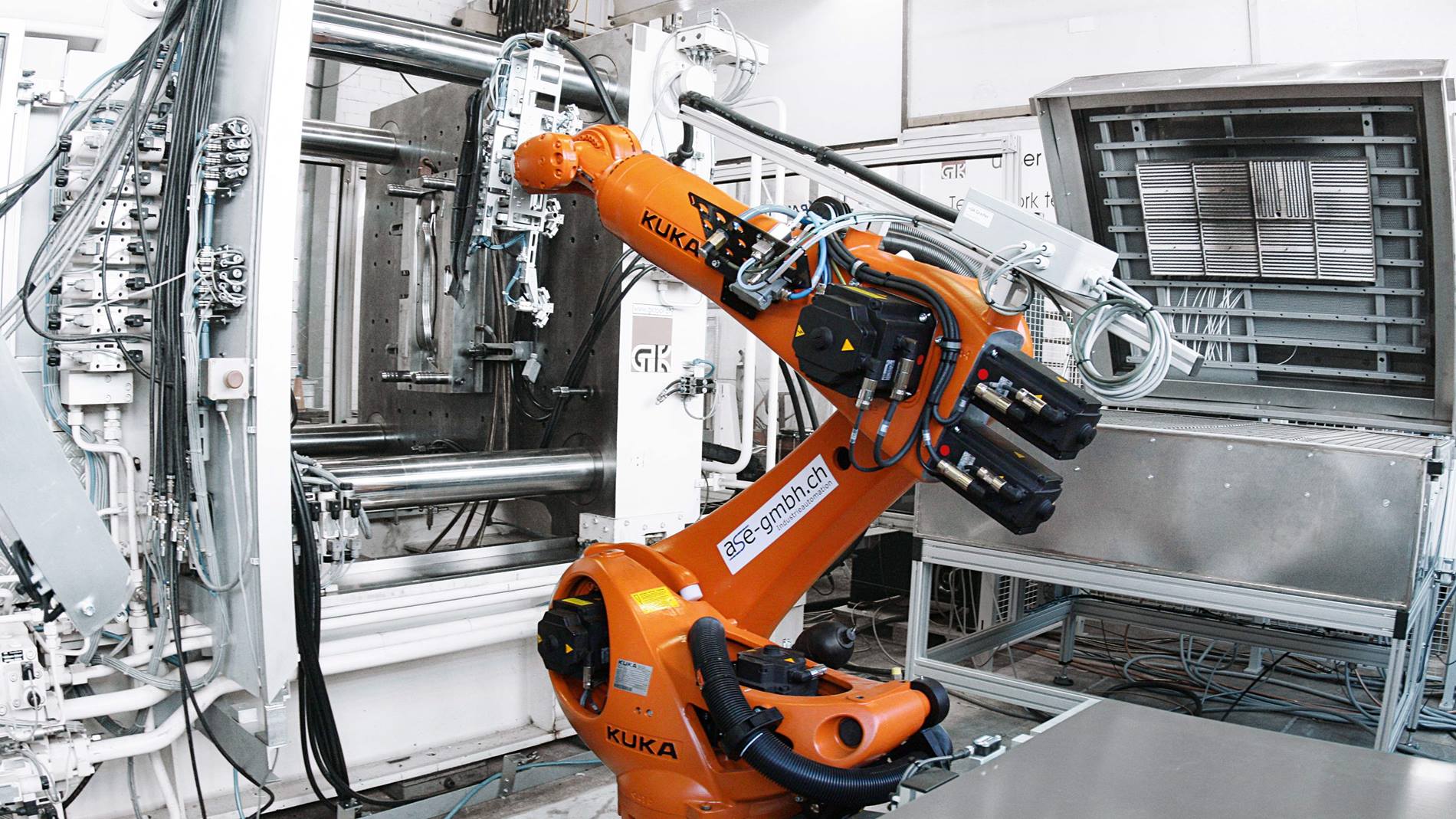

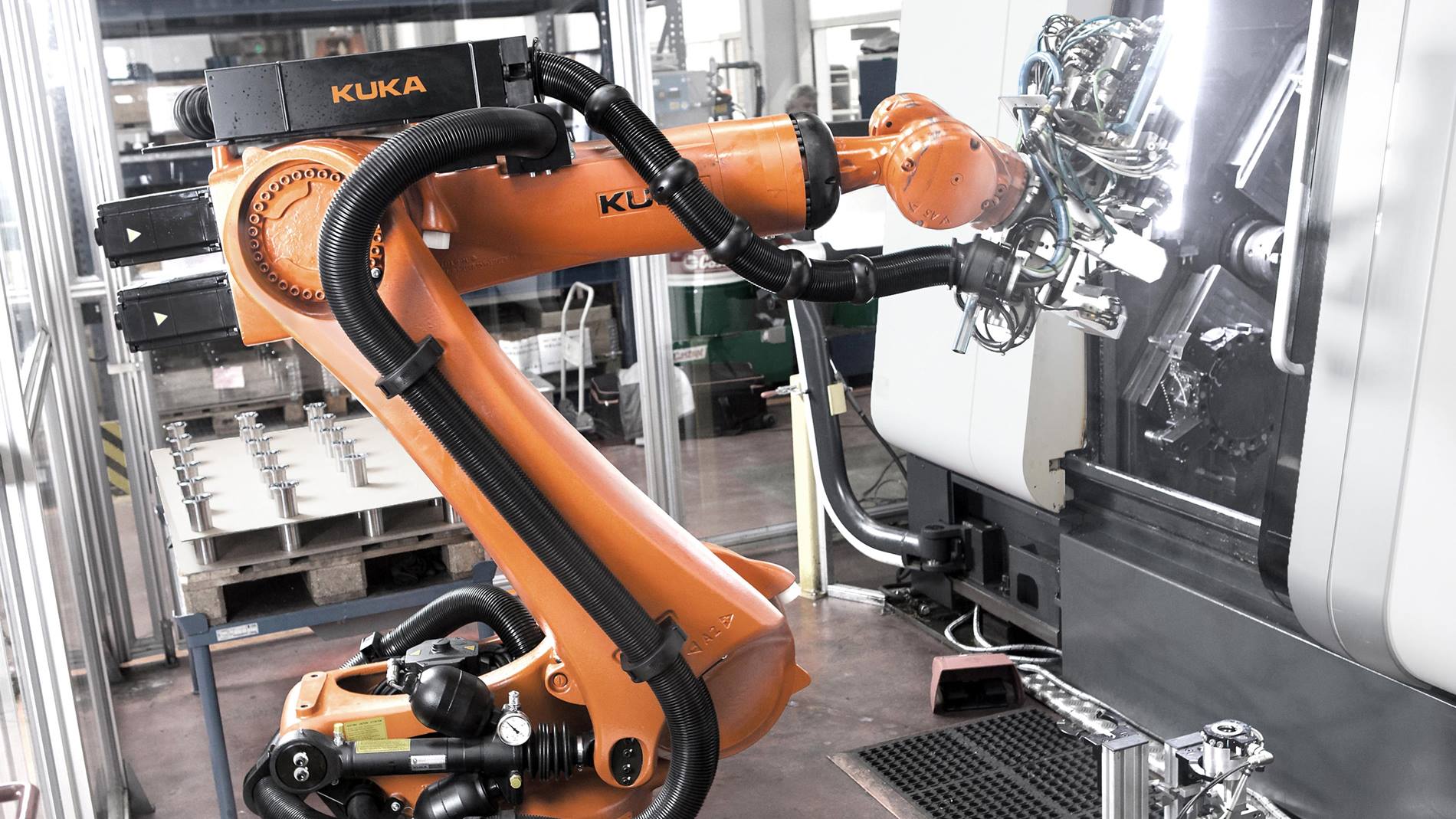

L'usinage par enlèvement de copeaux s’y trouvant sur 3000 mètres carrés produit des pièces utilisées pour la production des robots KUKA. Depuis 2013, deux machines-outils DMG MORI de type Sprint 65-3 (abréviation : Sprint) et CTX beta 1250 TC-4A (abréviation : CTX) fabriquent 14 pièces à partir de pièces coulées et coupées qui sont ensuite utilisées pour le montage de robot avoisinant.

Solution d'automatisation extrêmement flexible

Une flexibilité élevée sur un espace réduit caractérise la solution d’automatisation. Le système d’arrivée des pièces, KS CycleMove, de la société KUKA Systems GmbH dote les cellules d’une capacité d’adaptation supplémentaire. En outre, le stockage intermédiaire des pièces permet d’obtenir une durée d’exécution de huit heures sans intervention humaine. Pendant que l’installation Sprint, un centre de tournage, fabrique des pièces de robot à partir de pièces coupées en l’espace de quelques minutes, la machine à fraiser rotative avoisinante CTX usine des pièces moulées et coupées en l’espace d’environ 30 minutes.

En ce moment, sept pièces sont fabriquées sur l’installation Sprint. Ce faisant, l’éventail de pièces s’étend du boulon pour la série KR QUANTEC avec un diamètre de 55 mm à une bride pour les robots poids lourds de la série KR FORTEC avec un diamètre de 120 mm. La CTX fabrique également sept pièces usinées ensuite pour devenir des carters de roue droite pour le KR AGILUS et le KR QUANTEC avec un diamètre respectif de 95 mm à 246 mm. Les centres d’usinage peuvent travailler de façon autonome en trois équipes grâce à plusieurs trajectoires d’aller et de retour.

Faible travail de transformation et possibilité d’extension