KUKA社では2台の工作機械が、KUKAロボットのためにKUKAロボットと一緒に14種の部品を製造しています

産業用ロボット、制御システム、ソフトウェアの開発・生産ならびに販売により、ドイツ・アウクスブルクに本社を構えるKUKA Roboter GmbH社は、世界的な市場リーダーとなっています

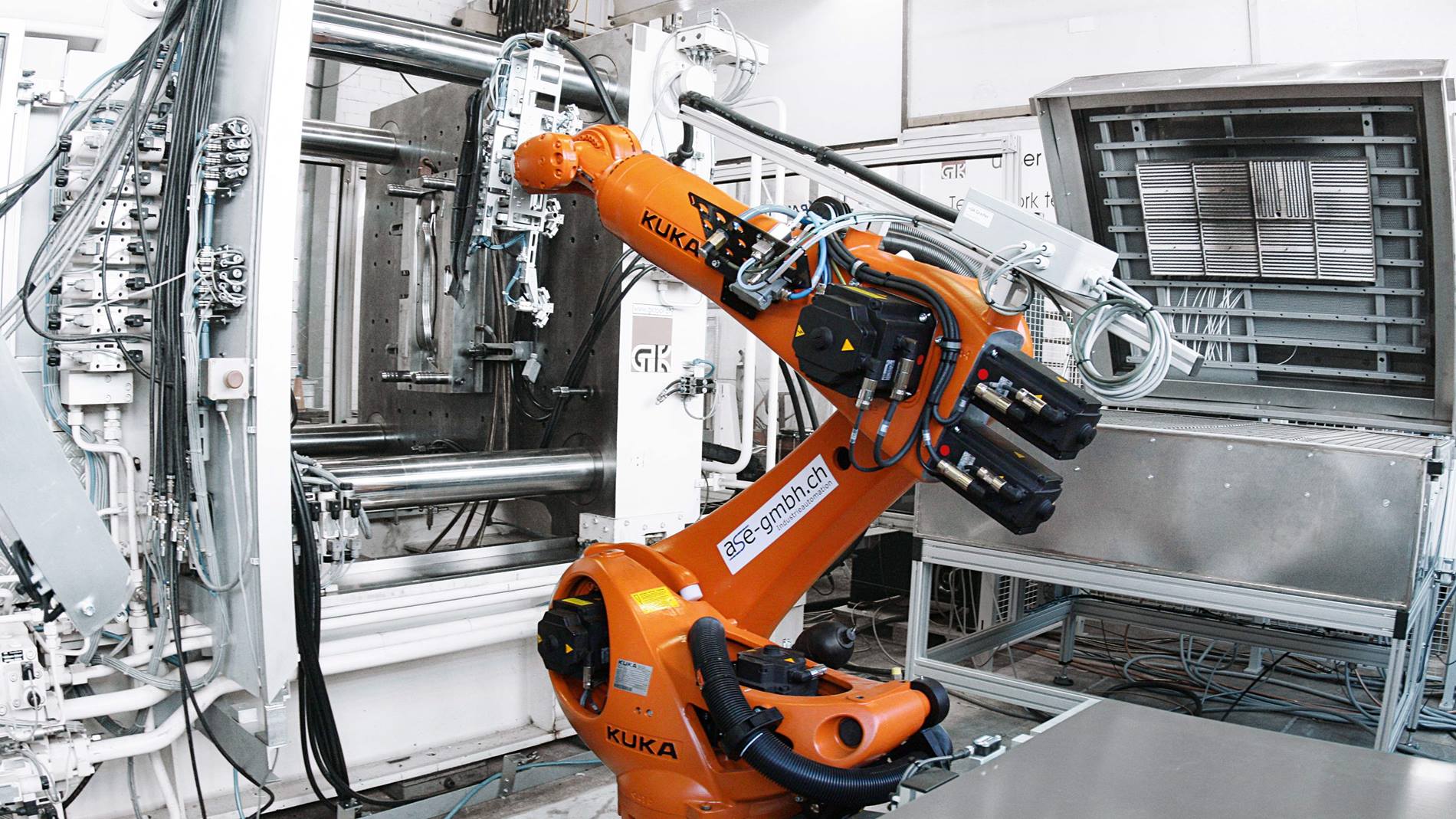

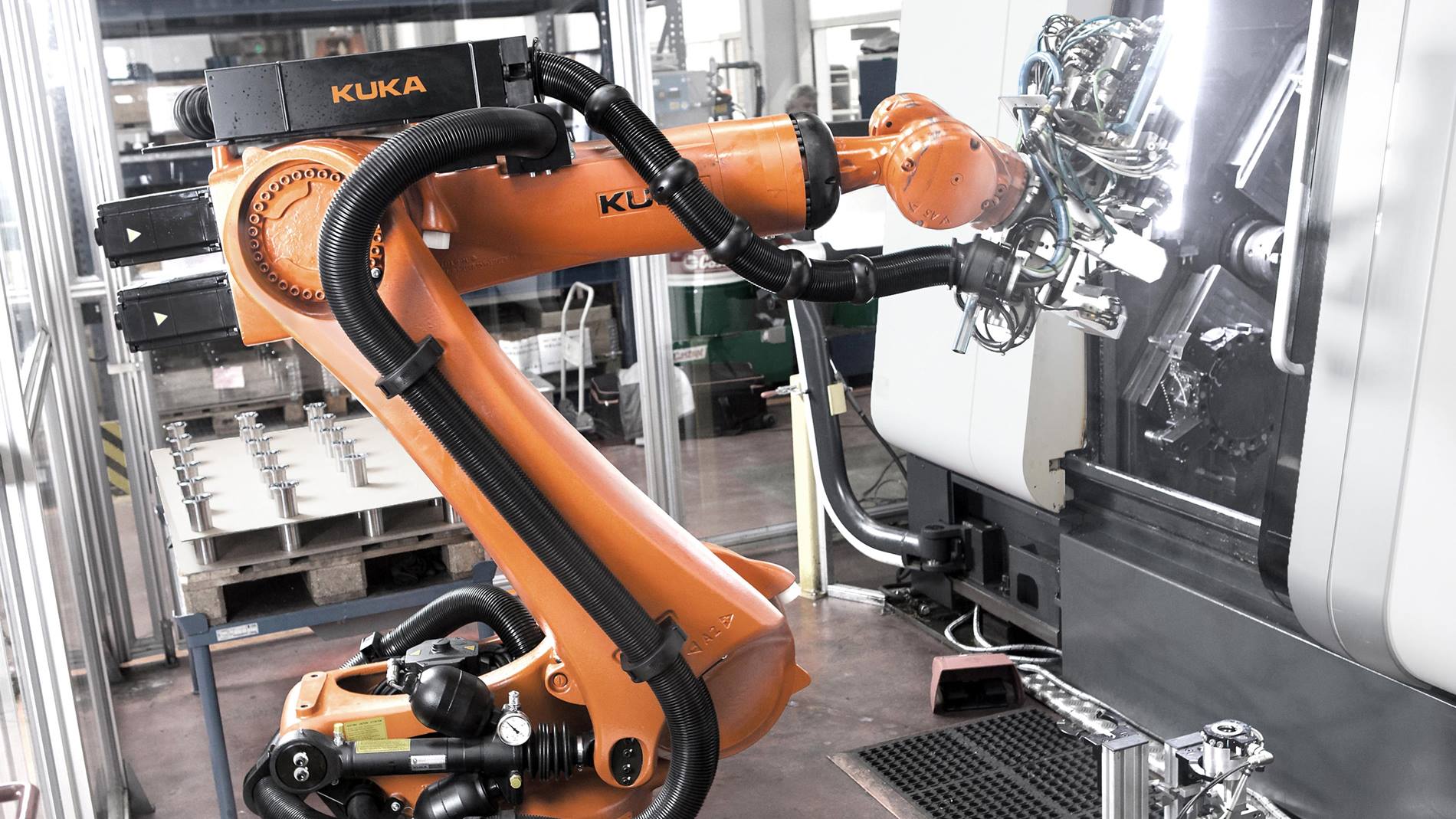

自社のロボット製造現場でも、自動化が導入されています。15パーセント以上の平均生産性向上率が、ホール10にある2ヶ所の加工センター(BAZ)に最新のロボットベースのオートメーションを導入した結果です。

KUKAロボットの生産用の部品

3,000平方メートルの敷地内での切削によって、KUKAロボットの生産に使われる部品が作られます。2013年から、2台のタイプSprint 65-3のDMG MORI社製工作機械(略して Sprint)およびCTX beta 1250 TC-4A(略して CTX)が鋳物と切断部位から14種の部品を製造しています。その部品は次に、隣のロボット組立てにおいて取り付けられます。

非常にフレキシブルなオートメーション化ソリューション

非常に小さい空間における高いフレキシビリティがこのオートメーション化ソリューションの特長です。KUKA Systems GmbH社の部品供給システムKS CycleMoveによって、セルの順応性が高まります。また、部品の一時保管によって、最大8時間まで無人稼働が可能になっています。自動旋盤であるSprint設備がわずか数分間で切断部位からロボット部品を製造する一方、隣の自動フライス盤であるCTXが鋳物と切断部位を約30分のタクトタイム内に加工します。

Sprintでは現在7種の部品が製造されていますが、その部品の範囲は直径55 mmのKR QUANTECシリーズ用ボルトから、直径120 mmのKR FORTECシリーズの重可搬ロボット用フランジまで及びます。CTXでも同様に7種の部品が製造されていますが、主にKR AGILUSやKR QUANTEC向けのスパーギアハウジング用の直径95 mmから246 mmの部品が加工されます。複数の供給・返送コンベヤにより、BAZは3シフト体制で自律的に作業を行うことができます。

段取り替えの手間が少なく、拡張可能