Moulage de plastique par injection avec la presse d’injection robotisée

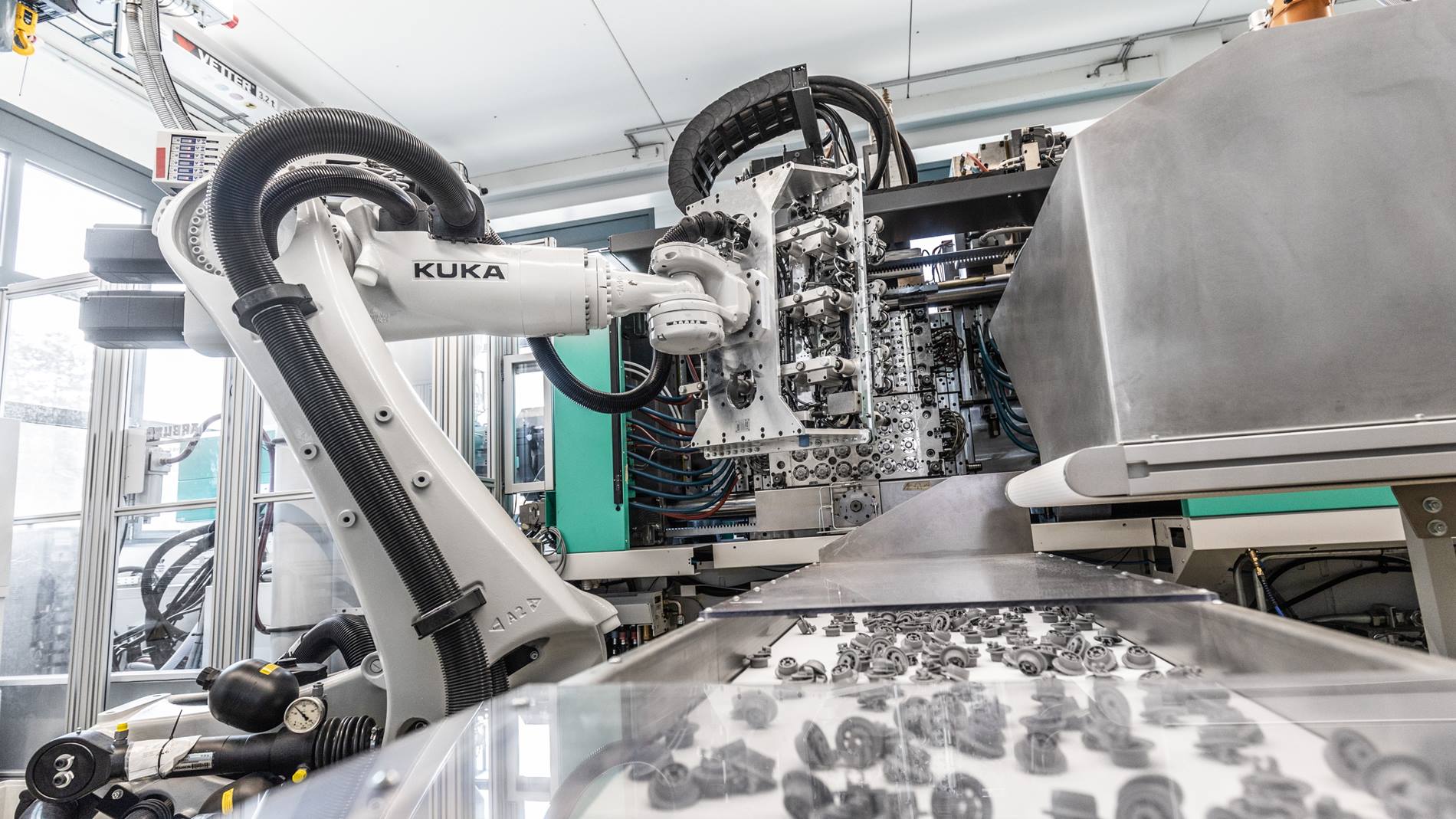

Le traitement des plastiques avec moulage par injection est la discipline reine des procédés de moulage par injection. L’entreprise familiale Hauff a entièrement automatisé la fabrication de roulettes de panier supérieur pour lave-vaisselle. C'est possible grâce à un robot KUKA et un cube de production multifonctionnel.

Lorsque Jörg Vetter arrive dans la zone industrielle de Pforzheim, dans le sud de l’Allemagne, son regard se lève vers les fenêtres du bâtiment. « Je me réjouis à chaque fois de le voir au travail. » La cellule qui fait naître un sourire sur le visage du directeur technique de l’usine de moulage de plastique par injection Hermann Hauff GmbH & Co. KG, c’est une presse d’injection Arburg Allrounder Cube 2900. Depuis 2019, elle produit chez Hauff des roulettes de panier supérieur pour lave-vaisselle. Ces éléments en plastique se composent de deux parties reliées entre elles, une roue qui se déplace librement et une douille fixe. Les roulettes, indispensables pour faciliter le chargement et le déchargement des lave-vaisselle, sont moulées dans la presse d’injection. Le moulage et l’assemblage s’effectuent dans le cadre d’un processus entièrement automatisé que Hauff a développé en collaboration avec Arburg, le fabricant de presses d’injection.

Une installation unique en son genre, avec des presses d’injection de grandes dimensions

« Notre installation et tous les processus qui y sont liés sont uniques au monde », déclare Jörg Vetter, « nous économisons ainsi quatre à cinq presses d’injection et épargnons à nos collaborateurs des tâches de production monotones. » Chaque année, Hauff fabrique avec le Cube environ 60 millions de composants rien que pour BSH Hausgeräte GmbH, et dans les trois prochaines années, la production devrait être augmentée jusqu’à atteindre 75 millions de pièces. L’entreprise familiale a été fondée en 1966 par Hermann Hauff à Pforzheim et produit aujourd’hui, sous la direction de ses filles Andrea Hauff et Carmen Hauff-Bischoff, des pièces en plastique de précision moulées par injection de haute qualité et des moules pour le moulage par injection. Les clients de Hauff viennent de la domotique et de la technique des appareils avec leurs « produits blancs », du secteur automobile ainsi que de la technique médicale.

Champion caché avec les plus hautes exigences dans le moulage par injection de plastique

« Dans le domaine du traitement des plastiques, nous commençons là où les autres s’arrêtent », explique Jörg Vetter pour décrire la philosophie de l’entreprise. Après 20 ans d’ancienneté, il le sait : « Les cuillères à glace peuvent être produites facilement et à moindre coût. Mais lorsqu’il s’agit de composants high-tech exigeants et filigranes avec un poids injectable de 0,0004 à 400 grammes, il faut pouvoir compter sur la qualité - et cela n’est tout simplement pas à la portée de tout le monde. » Outre Arburg, la société robomotion GmbH contribue également à ce que cette exigence soit satisfaite chaque jour, ici, à Pforzheim.

Le développeur de technologies est spécialisé dans la conception et la construction de solutions d’automatisation personnalisées, en particulier pour le secteur des matières plastiques. Chez Hauff, les experts en robotique sont donc des partenaires de développement recherchés et appréciés pour la création de processus de production automatisés.

Un processus autonome sous forme de « One Piece Flow »

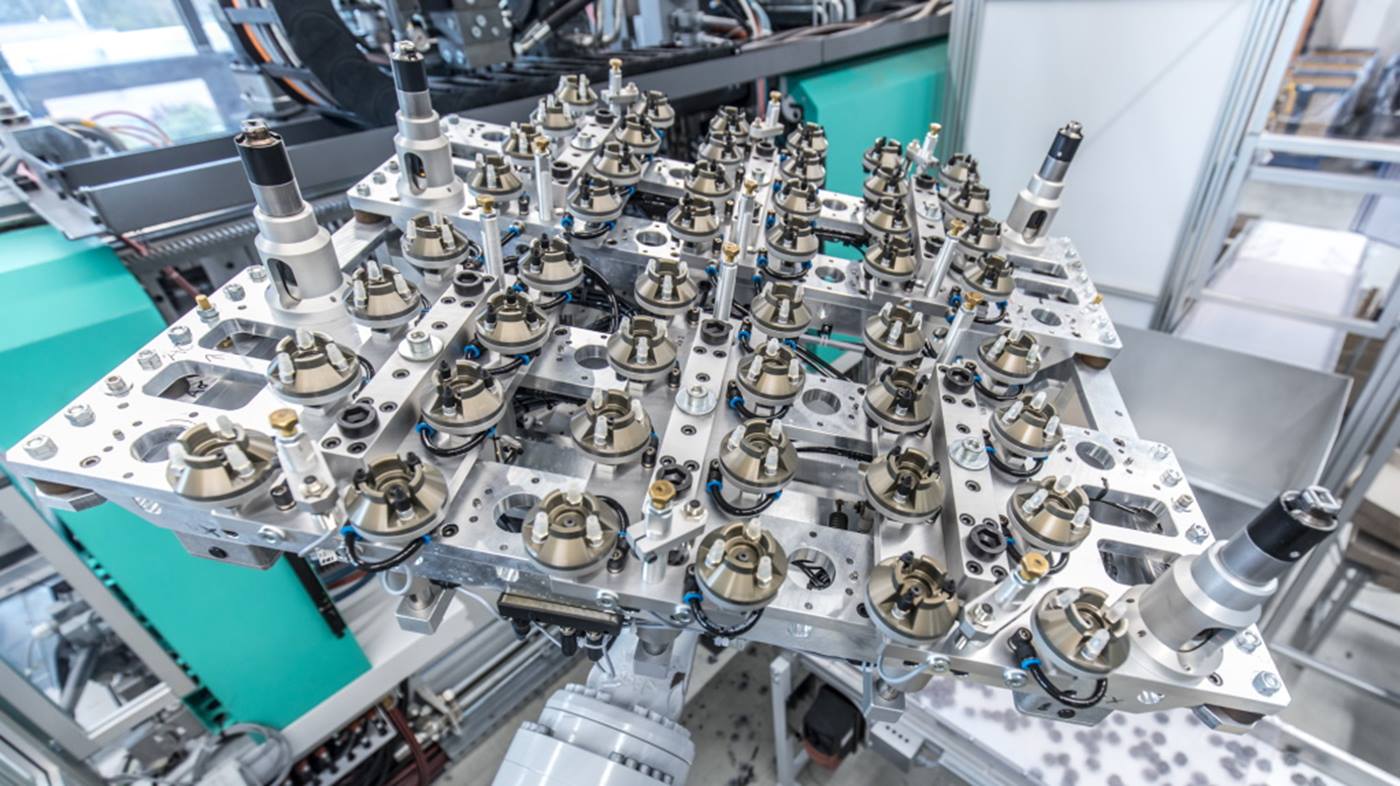

La mission consistait à relancer la fabrication et le montage des roulettes du panier supérieur pour les lave-vaisselle dans le but d’atteindre des quantités plus élevées et une grande efficacité tout en utilisant de manière optimale la surface de production limitée. C’est Arburg qui a rendu cela possible, avec le Reverse Cube intégré de Foboha. « Il s’agissait de dire adieu à l’activité manuelle et de mettre en place une production autonome de la presse d’injection à la palette - sous forme de ’One Piece Flow’, c’est-à-dire un processus continu et non interrompu », explique Andreas Wolf, directeur de robomotion. En collaboration avec Jörg Vetter et son équipe, Arburg a examiné à la loupe l’ensemble du processus afin de développer une installation intégrant la machine pour le moulage par injection et le Cube de Foboha, les cellules robotisées correspondantes ainsi que les préhenseurs nécessaires et, en collaboration avec robomotion, le palettiseur.

Une machine sur mesure pour le moulage par injection de plastique

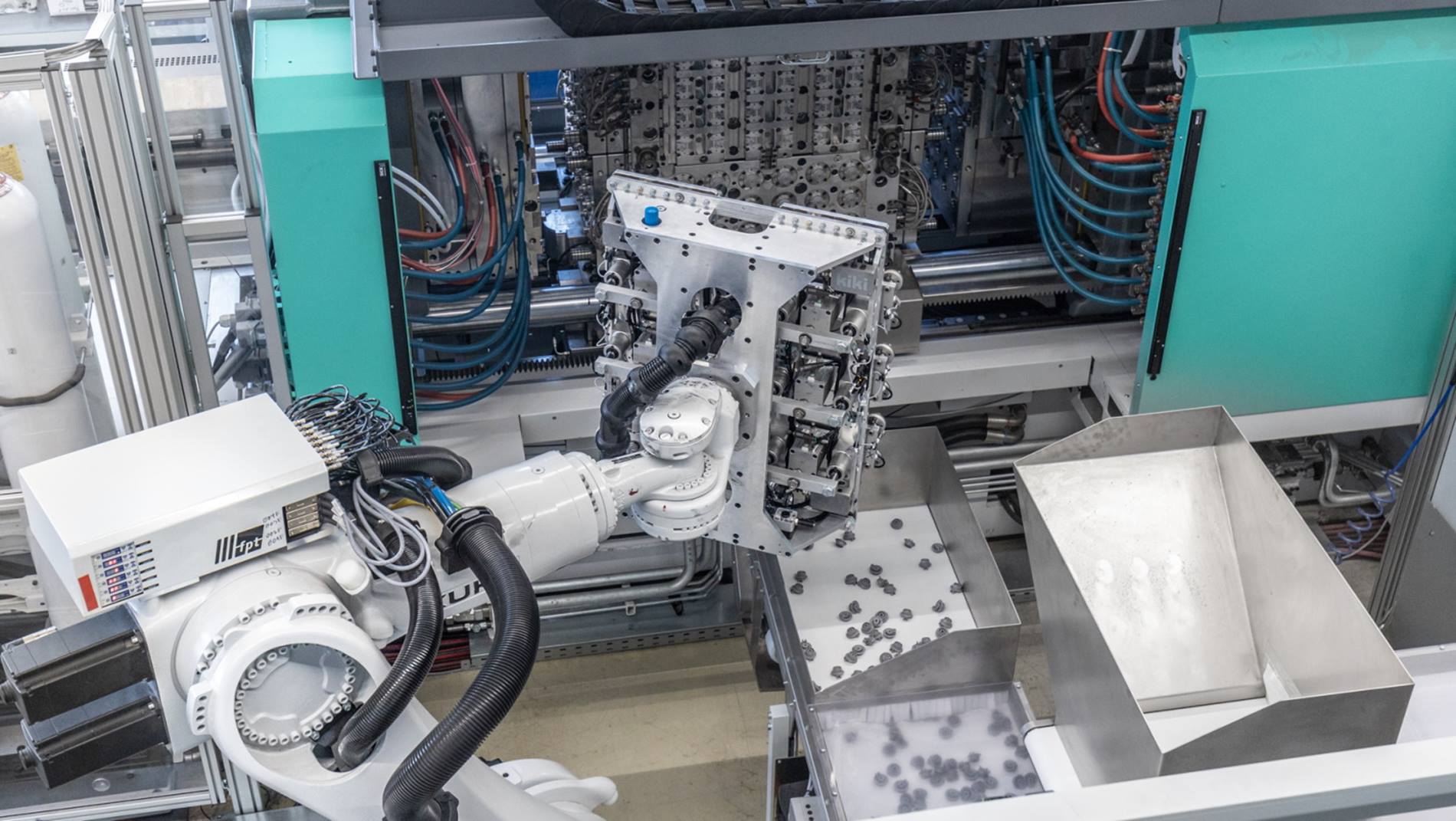

« Le développement de l’ensemble de l’installation a duré plus de deux ans, et le logiciel à lui seul a pris un an », raconte Jörg Vetter. « Il fallait constamment peser le pour et le contre. » Spécialement pour les exigences particulières de Hauff, Foboha avait configuré le « Cube », un outil qui combine la fabrication de deux composants avec leur assemblage. Le nom de la presse d’injection, « Reverse Cube 2900 », est ici tout un programme : le cube en acier peut être tourné en sens inverse autour de son axe central, de sorte qu’au moyen d’un préhenseur spécial, les pièces coulées ici peuvent être réunies en deux étapes de travail avant d’être transportées par un convoyeur vers la cellule d’emballage et de palettisation. « C’est unique au monde et n’existe que chez nous »,dit fièrement M. Vetter.

Mettre le plastique dans la forme avec des robots de moulage par injection

« Afin de pouvoir agir avec un maximum d’efficacité et de sécurité opérationnelle dans un espace très limité, nous avons confié, avec le constructeur de machines Arburg, le processus aux ’mains’ des robots KUKA. Cela nous a donné de nombreuses options de conception », explique Andreas Wolf. Ainsi, la presse d’injection fonctionne avec un KR QUANTEC à six axes, qui atteint une répétabilité maximale et une précision continue. Simultanément au cycle d’injection, il retire les roulettes de la partie inférieure du cube, les insère dans les douilles, puis retire les pièces en plastique finies et les dépose sur le convoyeur en direction de l’emballage. Toutes les 9,5 secondes, 24 roulettes de panier supérieur de qualité élevée sont ainsi produites.

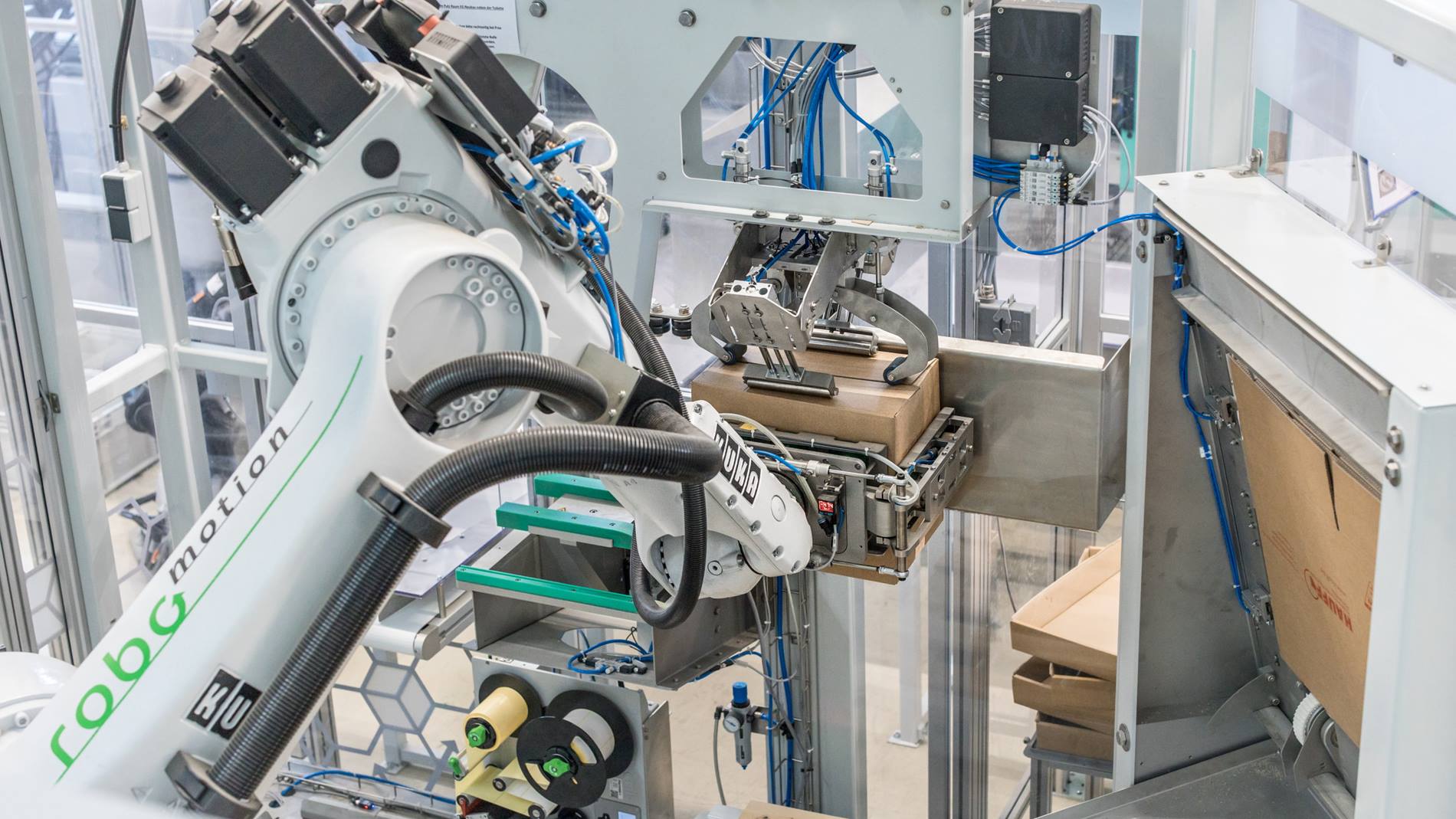

Traitement des plastiques avec le KR QUANTEC PA

Le convoyeur relie la cellule de production à la cellule d’emballage et de palettisation de robomotion, où un KR QUANTEC PA, l’un des palettiseurs les plus rapides du marché, fait son travail. « Le robot de palettisation svelte est extrêmement polyvalent et dynamique, avec des bords perturbateurs très faibles », explique Andreas Wolf. Chez Hauff, le robot plie les cartons d’expédition, les place sous le convoyeur pour les fermer après les avoir remplis et les empile sur une europalette. Trois palettes de 45 cartons et 70 200 roulettes de plastique quittent ainsi chaque jour l’entreprise.

« L’installation fonctionne de manière complètement autonome, sans autre forme d’assistance », explique Andreas Wolf. « Nous avons prévu une période tampon de huit heures. Ensuite, un employé doit retirer les palettes prêtes mises à disposition de l’installation. En d’autres termes : la presse d’injection se débrouille très bien toute seule pendant une équipe complète. »

Éviter les erreurs grâce à la simulation lors de la planification

Pour pouvoir passer cette étape de production complexe dans une production en cours, une planification aussi exacte que possible est indispensable, c’est pourquoi Arburg et robomotion ont intégré dans le développement de l’installation un logiciel de planification intelligent avec KUKA.Sim pour la programmation hors ligne des robots KUKA. « C’est justement parce que l’espace dans le hall de production est si restreint qu’il était important de tester l’installation et ses fonctionnalités avant qu’elles ne deviennent réelles. Nous avons par exemple pu procéder à une analyse des durées de cycle dès la phase d’ingénierie et l’intégrer dans le modèle et la conception. C’était du ’learning by doing’ dans l’espace virtuel », explique M. Wolf. « Sans KUKA.Sim, la configuration de l’installation aurait certainement été beaucoup plus compliquée et coûteuse, aurait peut-être même échoué. Ce n’est pas du tout envisageable, surtout pour une PME. »

Automatisation du traitement des plastiques avec l’étincelle de l’enthousiasme

La profonde compréhension de l’installation Cube et de ses possibilités qui en découle aide Jörg Vetter à enthousiasmer les collaborateurs de Hauff pour l’automatisation. « Il y a toujours un travail de persuasion à faire pour convaincre que la nouvelle technique n’est pas dirigée contre les gens, mais qu’elle est à leur service et leur rend le travail plus facile et plus varié », explique le directeur technique. Selon lui, c’est un facteur important, surtout à une époque où la pénurie de main-d’œuvre qualifiée ne cesse de s’aggraver. « Nous continuons à optimiser. J’ai déjà quelques idées en tête et je réfléchis avec notre direction et nos partenaires techniques à la manière de produire le plus de produits possible sur une seule machine. Si nous voyons de nouvelles opportunités rentables, nous les saisirons. »

Avec une vitesse extrême, ce robot réduit les durées de cycle dans la production et augmente simultanément la qualité de fabrication sans jamais sortir de la cadence.