Moldeo por inyección de plásticos con la máquina de moldeo por inyección basada en robots

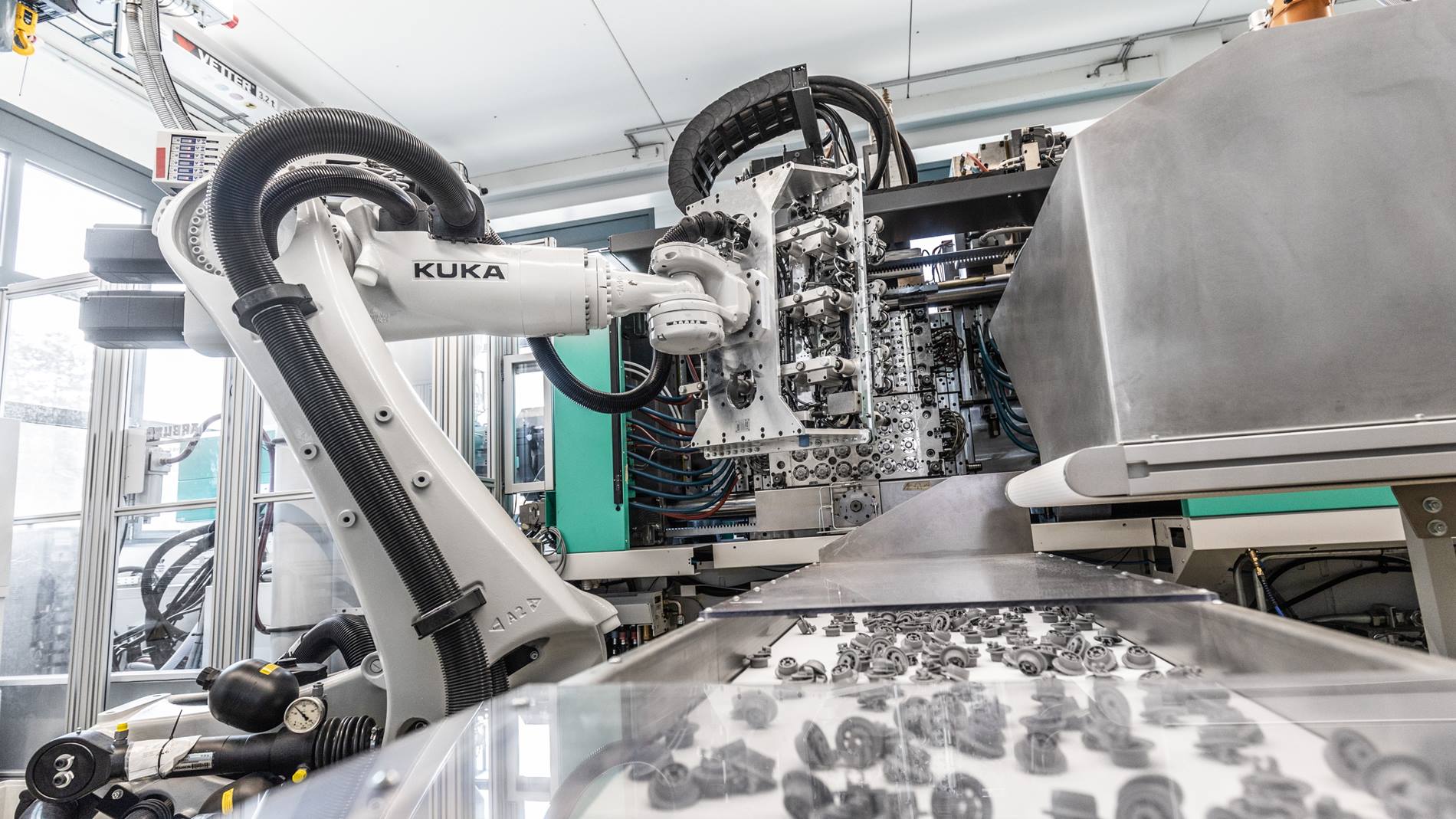

La transformación de plásticos mediante moldeo por inyección es la principal disciplina de los procesos de moldeo por inyección. La empresa familiar Hauff ha automatizado por completo la fabricación de rodillos para cestos superiores de lavavajillas. Esto es posible gracias a un robot KUKA y un cubículo de producción multifuncional.

Cuando Jörg Vetter se desplaza al polígono industrial en el sur de Pforzheim, su mirada se dirige hacia las ventanas del edificio. "Siempre que vengo, me encanta ver cómo trabajan". La celda que hace sonreír al director técnico de la empresa Hermann Hauff GmbH & Co. KG, es una máquina de moldeo por inyección Arburg Allrounder Cube 2900. Esta máquina se utiliza en Hauff desde 2019 para producir rodillos para cestos superiores de lavavajillas. Estos elementos de plástico constan de dos piezas conectadas entre sí: una rueda de movimiento libre y un casquillo enchufable montado de forma fija. Los rodillos, indispensables para la carga y descarga de lavavajillas, se producen en la máquina de moldeo por inyección. El moldeo y montaje se realizan en un proceso totalmente automatizado, establecido por Hauff en colaboración con Arburg, fabricante de máquinas de moldeo por inyección.

Exclusiva instalación con máquinas de moldeo por inyección de grandes dimensiones

"Nuestra instalación y todos los procesos relacionados son únicos en el mundo, de modo que podemos prescindir de entre cuatro y cinco máquinas de moldeo por inyección y evitamos así a nuestros empleados tener que encargarse de tareas monótonas de producción», comenta Jörg Vetter. Hauff fabrica con "Cube» exclusivamente para BSH Hausgeräte GmbH unos 60 millones de componentes y, en los próximos tres años, la producción se aumentará hasta 75 millones de piezas. La empresa familiar fue fundada en 1966 por Hermann Hauff en Pforzheim. En la actualidad, está bajo la dirección de sus hijas Andrea Hauff y Carmen Hauff-Bischoff, y fabrica piezas moldeadas por inyección de plástico de alta calidad y moldes de plástico de precisión para procesos de moldeo por inyección. Los clientes de Hauff provienen de la tecnología doméstica y de equipos con su "línea blanca", así como del sector automovilístico y de la tecnología médica.

Campeón oculto con los más altos requisitos en el moldeo por inyección de plásticos

"Empezamos con la transformación de plásticos donde otros lo han dejado", es como describe Jörg Vetter la filosofía corporativa. Después de 20 años de experiencia en el servicio, sabe que "las cucharas para helado se pueden producir de forma sencilla y económica. Sin embargo, cuando se trata de componentes de alta tecnología, exigentes y de filigrana, con un peso que oscila entre 0,0004 y 400 gramos, se debe garantizar la calidad, y esto es algo que no todo el mundo puede conseguir". Para poder cumplir con esta exigencia todos los días en Pforzheim, contamos con la ayuda no solo de Arburg, sino también de robomotion GmbH.

El desarrollador de tecnología está especializado en la construcción y constitución de soluciones de automatización específicas para el cliente, especialmente para la industria del plástico. Por ello, en Hauff, los expertos en robótica son socios de desarrollo solicitados y estimados en la creación de procesos de producción automatizados.

Un proceso autónomo como "One Piece Flow"

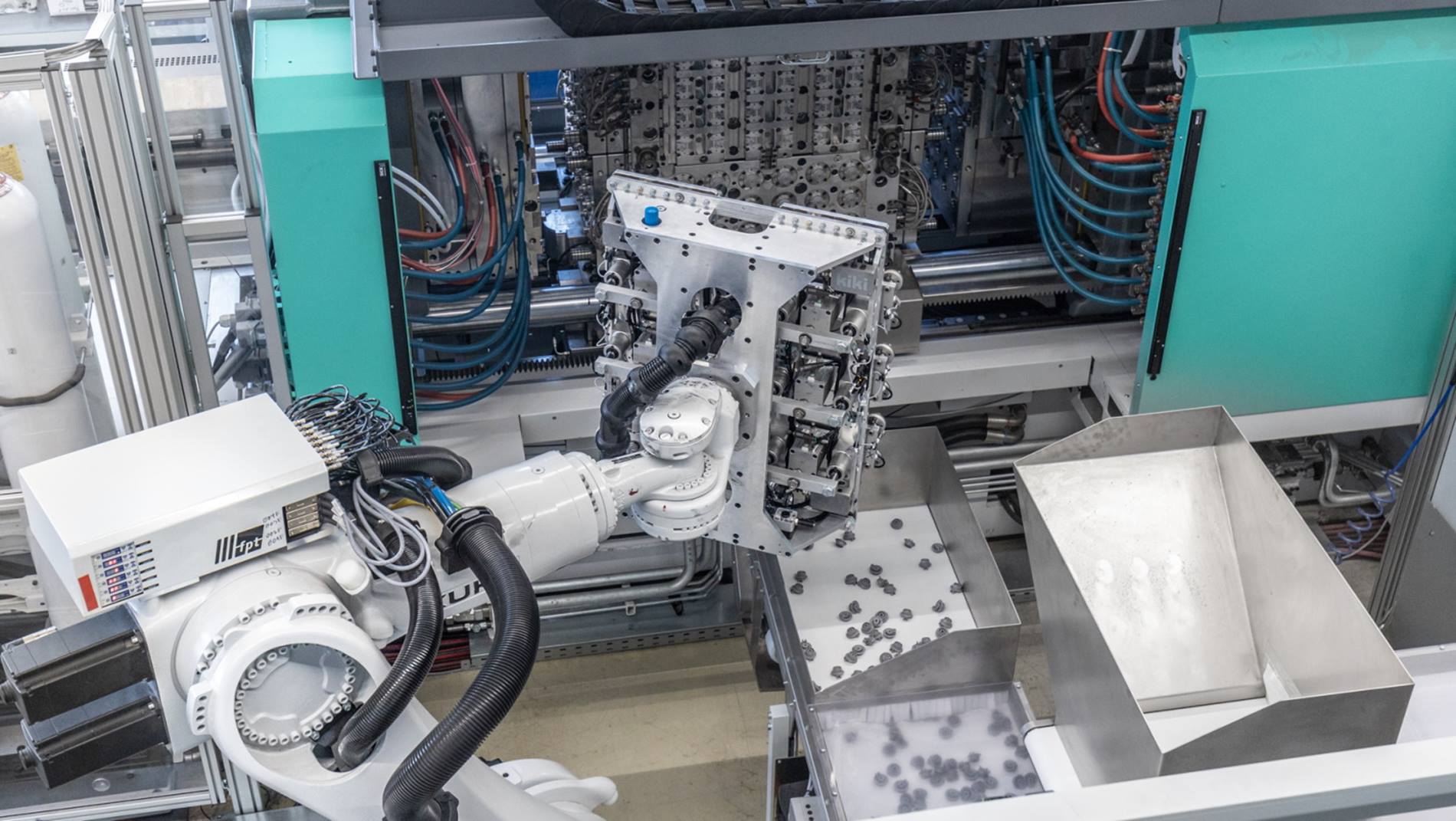

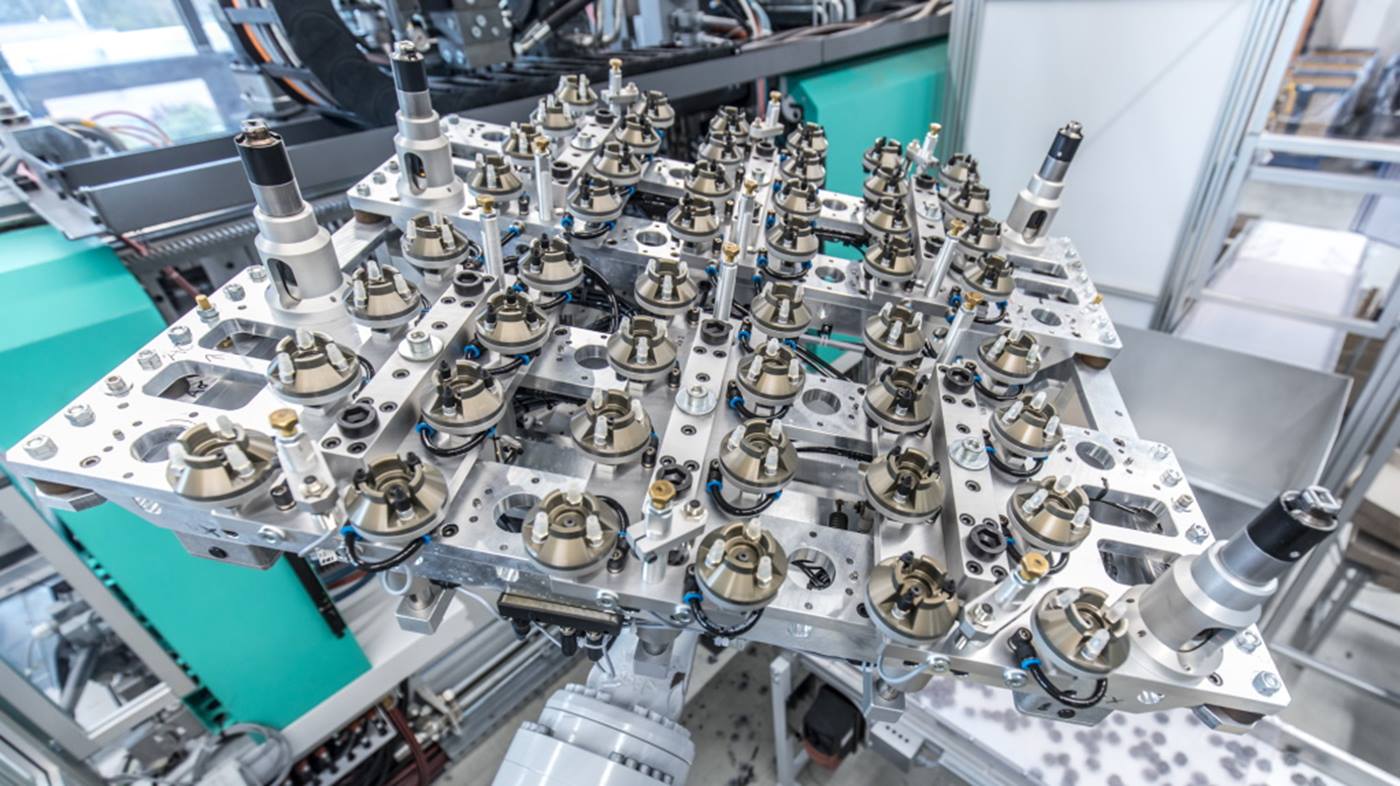

La tarea consistía en volver a fabricar y montar los rodillos para cestos superiores de lavavajillas con el objetivo de lograr un mayor número de piezas y, al mismo tiempo, una elevada eficiencia con el máximo aprovechamiento de la superficie de producción limitada. Y eso es lo que ha hecho posible Arburg, con el Reverse Cube integrado de Foboha. "Se trataba de eliminar la actividad manual y configurar una producción autónoma desde la máquina de moldeo por inyección hasta el palet como un proceso 'One Piece Flow', es decir, un proceso ininterrumpido", Andreas Wolf, director general de robomotion. En colaboración con Jörg Vetter y su equipo, Arburg ha estudiado todo el proceso para desarrollar una instalación que integra la máquina para moldeo por inyección, el Cube de Foboha y las células de robot correspondientes, así como las garras necesarias y, junto con robomotion, el robot de paletizado.

Una máquina a medida para el moldeo por inyección de plásticos

"El desarrollo de la instalación completa se prolongó durante dos años, solo el software nos ocupó todo un año", informa Jörg Vetter. "Tuvimos que estar sopesando y reconsiderando constantemente". Con "Cube", Foboha ha configurado una herramienta que conecta la fabricación de dos componentes con su montaje, expresamente desarrollada para los requisitos especiales de Hauff. El nombre de la máquina de moldeo por inyección "Reverse Cube 2900" lo dice todo: el cubículo de acero puede girarse en sentido contrario alrededor de su eje central. De este modo, mediante una garra especial, las piezas moldeadas aquí se pueden juntar en dos pasos de trabajo antes de transportarlos a través de una cinta transportadora hasta la celda de embalaje y paletizado. "Esto es único en el mundo y solo lo hacemos nosotros", afirma Vetter muy orgulloso.

Moldeado de plásticos con robots de moldeo por inyección

"Para poder actuar con la máxima eficiencia y seguridad en un espacio limitado, la empresa de fabricación de máquinas Arburg y nosotros mismos hemos puesto el proceso en las ‘manos’ de los robots KUKA. Esto nos proporcionó muchas opciones de diseño", explica Andreas Wolf. Así, la máquina de moldeo por inyección trabaja con un KR QUANTEC de seis ejes que alcanza la máxima repetibilidad y precisión continua. Al mismo tiempo, durante el ciclo de inyección, recoge los rodillos de la parte inferior del cubículo y los coloca en los casquillos de enchufe, después extrae las piezas de plástico terminadas y las deposita en la cinta transportadora para su embalaje. Cada 9,5 segundos se crean 24 rodillos para cestos superiores de alta calidad.

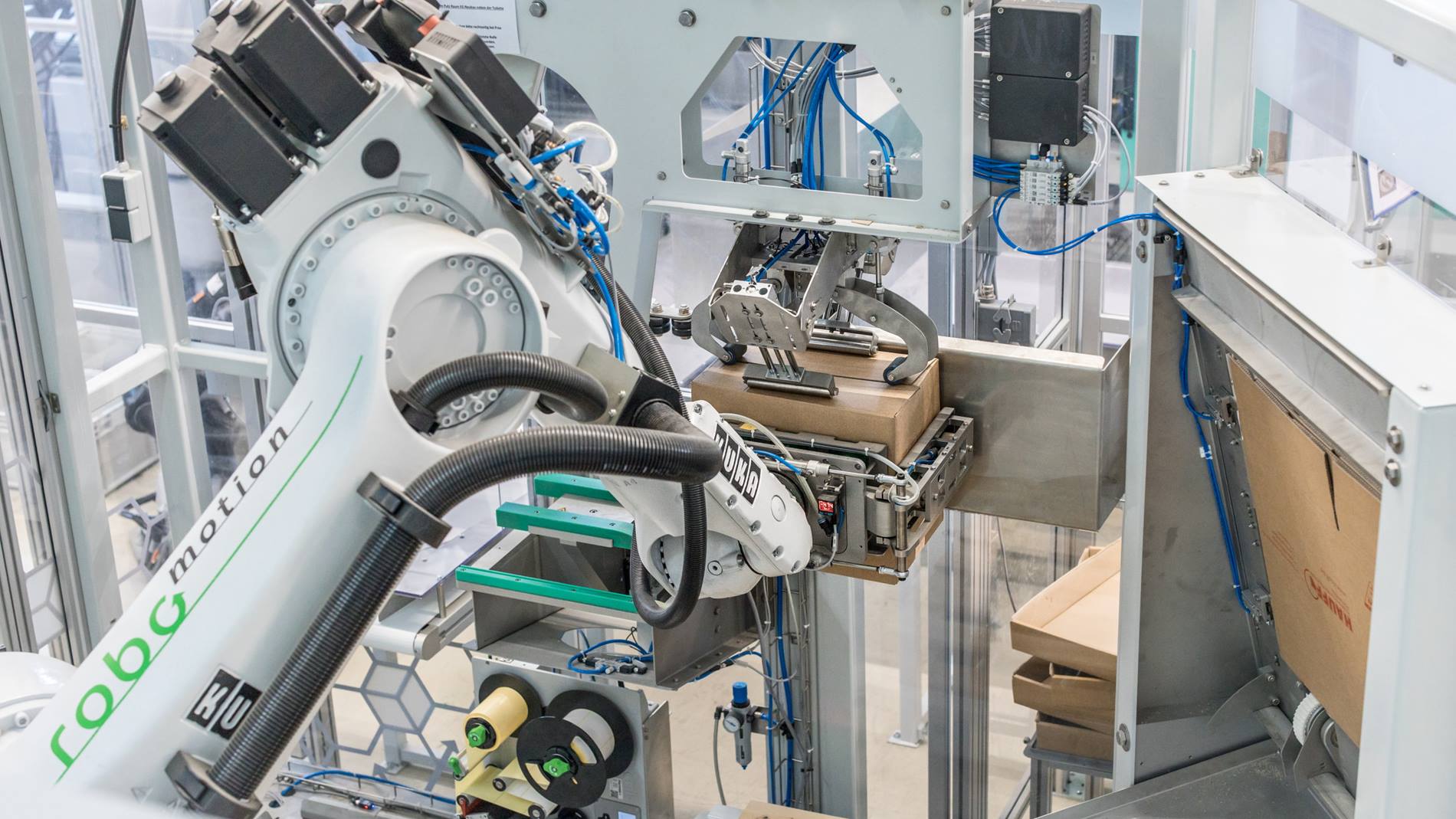

Transformación de plástico con KR QUANTEC PA

La cinta transportadora conecta la celda de producción con la celda de embalaje y paletizado de robomotion, en la que un KR QUANTEC PA, uno de los robots de paletizado más rápidos del mercado, hace su trabajo. "El esbelto robot de paletizado es extremadamente versátil y dinámico, con un contorno de interferencia muy reducido", afirma Andreas Wolf. En Hauff, el robot pliega las cajas de envío, las coloca debajo de la cinta transportadora para cerrarlas después del llenado y apilarlas en un europalé. Cada día salen del emplazamiento tres palés, cada uno con 45 cajas de cartón y 70 200 rodillos de plástico.

"La instalación funciona de forma totalmente autónoma sin necesidad de ningún otro tipo de carga de trabajo", afirma Andreas Wolf. "Hemos planificado un tiempo de reserva de ocho horas. En ese caso, un empleado debe retirar los palés ya preparados de la instalación. Esto quiere decir que la máquina de moldeo por inyección se adapta perfectamente a un turno completo".

Prevención de errores mediante simulación durante la planificación

Para poder alcanzar este complejo paso de producción en una producción en curso, es esencial una planificación lo más exacta posible. Es por esto que, con KUKA.Sim, Arburg y robomotion han integrado en el desarrollo de instalaciones un software de planificación inteligente para la programación offline de robots KUKA. "Precisamente porque el espacio en la nave de producción es tan ajustado, era importante probar la instalación y sus funcionalidades antes de convertirlas en realidad. Por ejemplo, en la fase de ingeniería hemos podido realizar un análisis de los tiempos de ciclo e integrarlo en el diseño y la concepción. Esto es ‘learning by doing’ en el espacio virtual", comenta Wolf. "Sin KUKA.Sim, la configuración de la instalación habría sido mucho más compleja y costosa, o incluso podría haber salido mal. Esto no puede suceder en absoluto en una mediana empresa".

Automatización de la transformación de plásticos con la chispa del entusiasmo

La comprensión más profunda de la instalación "Cube" y sus posibilidades, ha permitido a Jörg Vetter fomentar el entusiasmo de los trabajadores de Hauff por la automatización. "Siempre conviene hacer ver que la nueva tecnología no está dirigida hacia el hombre, sino que lo que pretende es hacer que su trabajo sea más fácil y variado", afirma el director técnico. Este es un factor importante, sobre todo en tiempos de escasez de especialistas. "Seguimos optimizando, siempre. En mi caso, ya me he adelantado y, junto con nuestra gerencia y nuestros socios técnicos, estamos reflexionando cómo podemos producir muchos productos en una máquina. En caso de que veamos nuevas posibilidades que merezcan la pena, también las aprovecharemos".

Gracias a su extrema velocidad, este robot consigue reducir los tiempos de ciclo y, al mismo tiempo, aumentar la calidad de producción sin salirse de los ciclos establecidos.