Formsprutning med plast och stort kunnande i Pforzheim

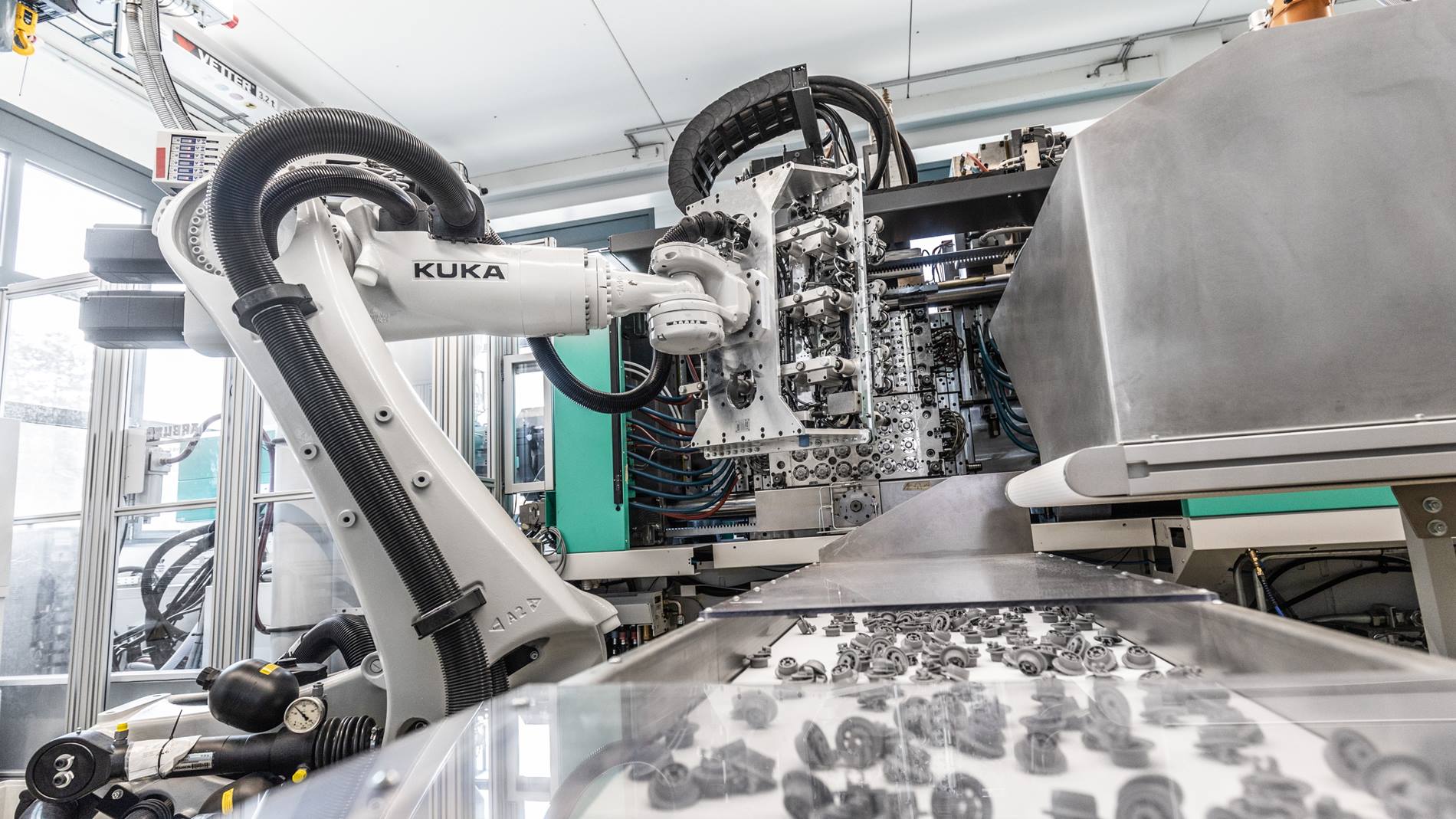

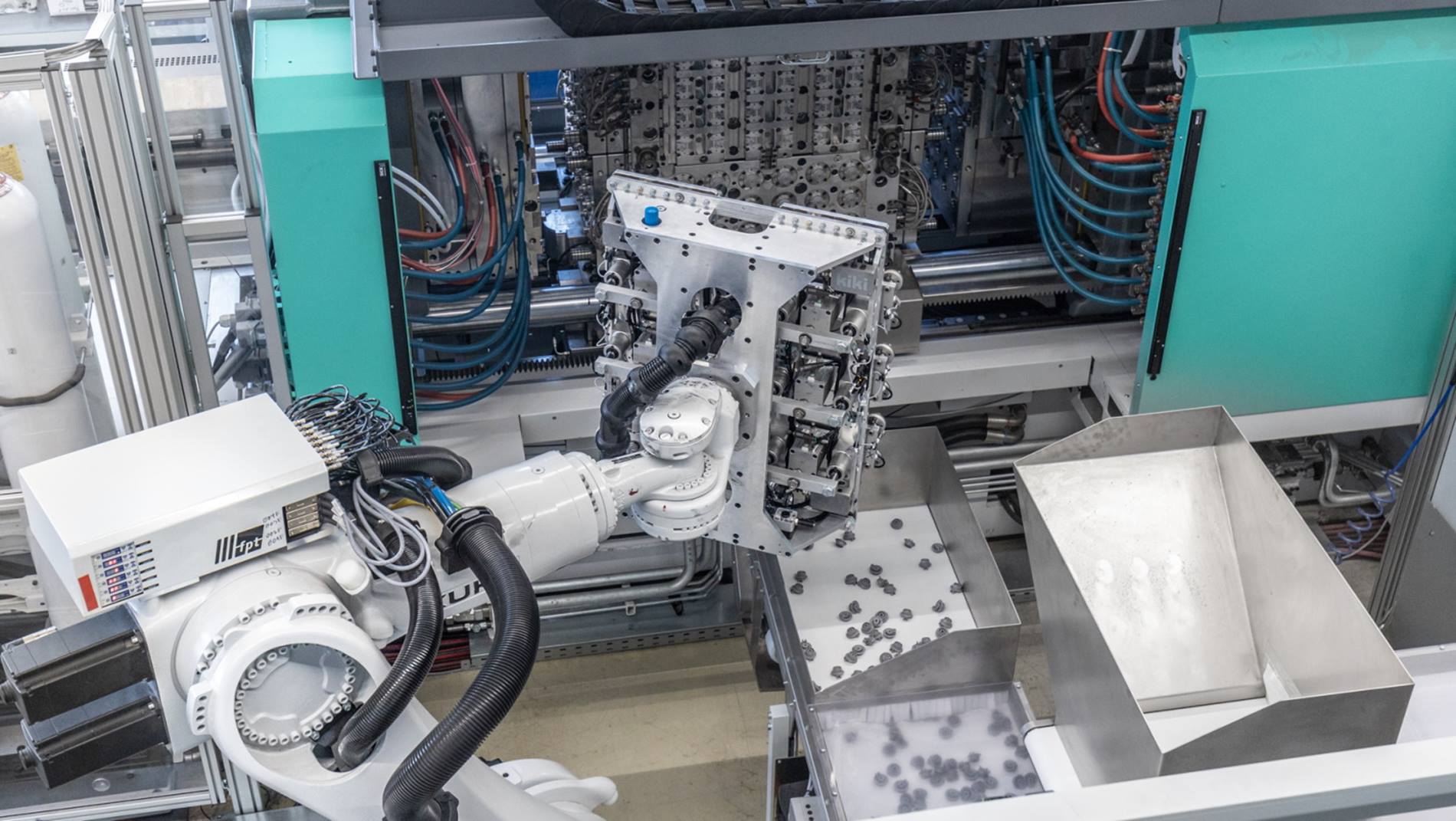

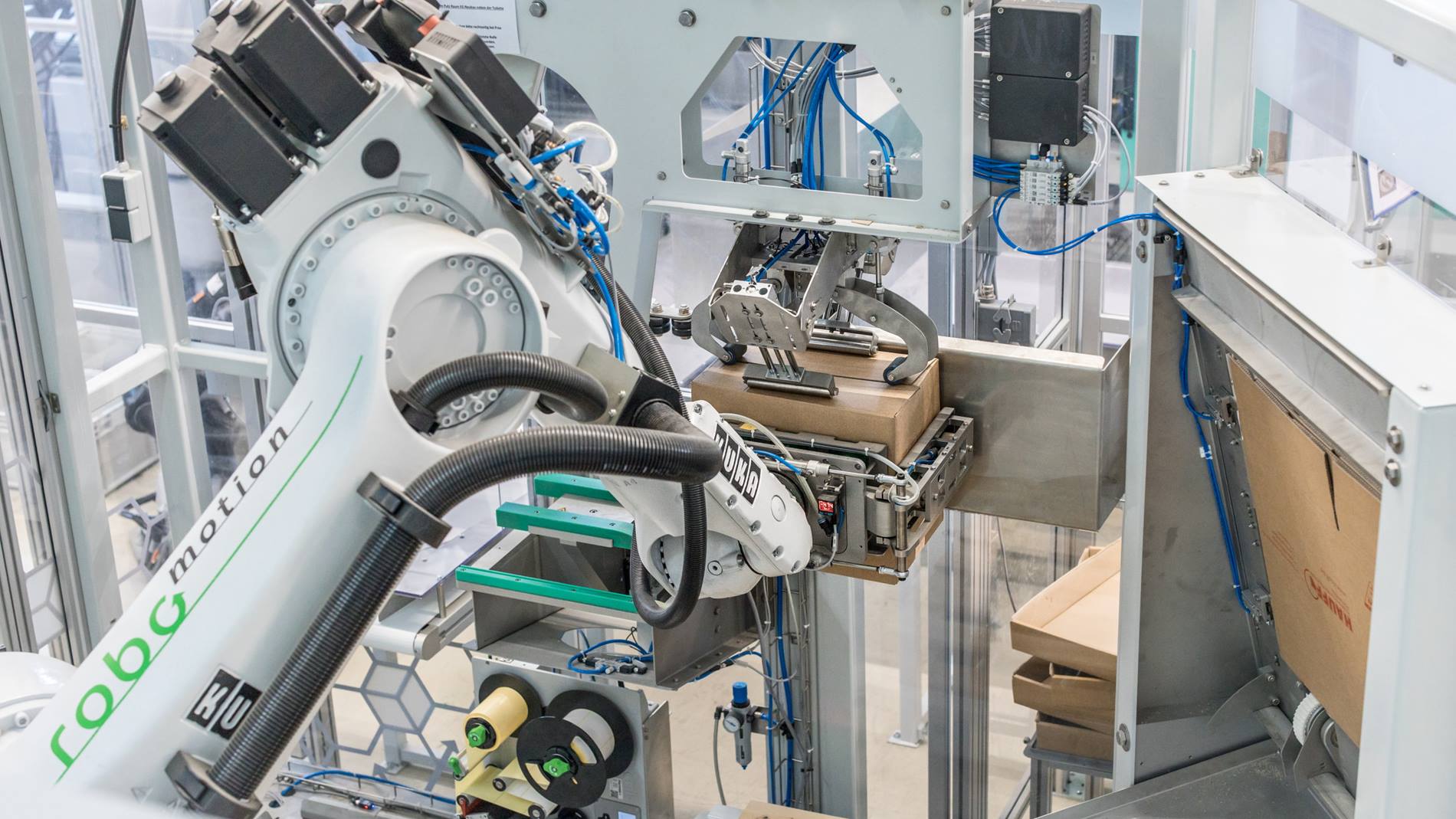

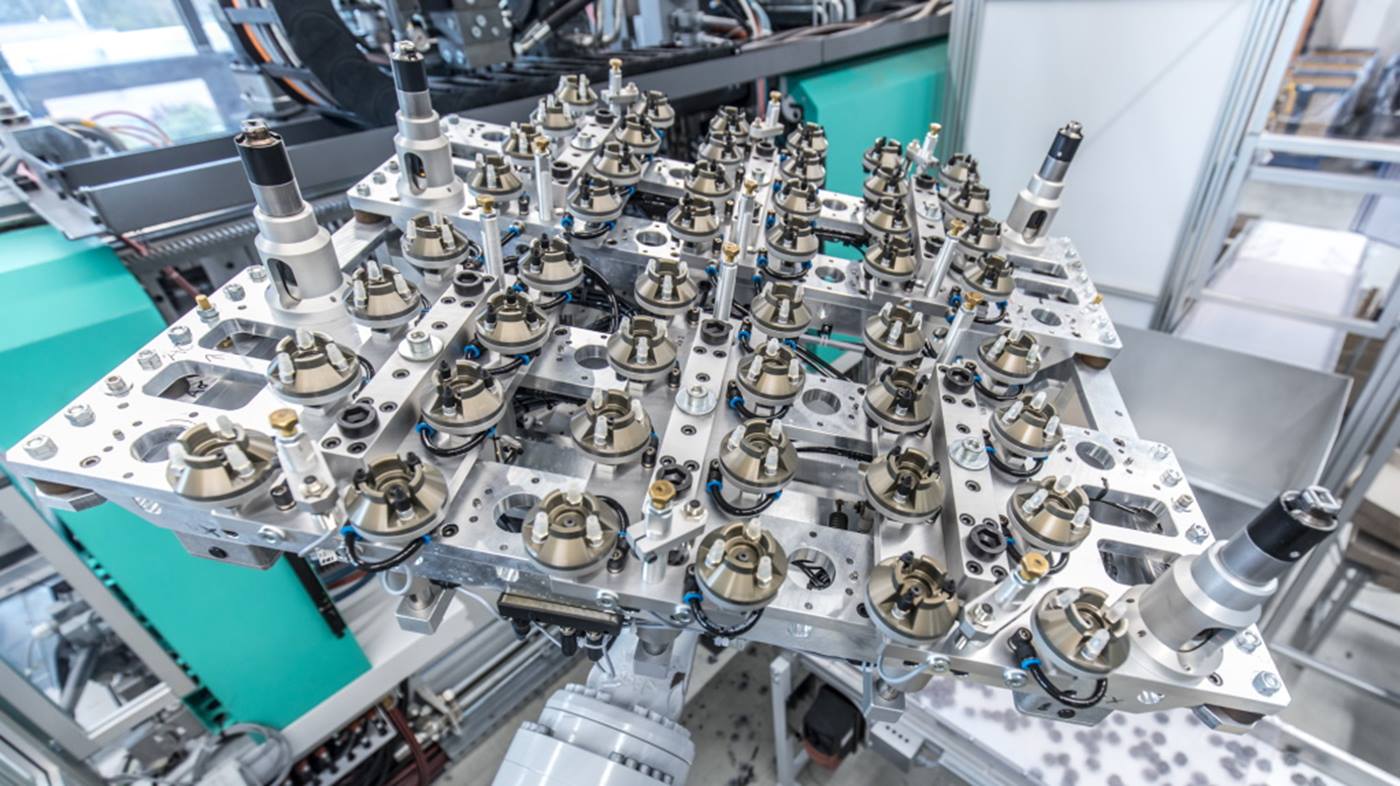

Varje gång Jörg Vetter kör till sin arbetsplats i industriområdet i sydtyska Pforzheim vandrar hans blick upp mot byggnadens fönster. ”Det är lika kul varje gång att se den i arbete.” Cellen som får den tekniska chefen hos Hermann Hauff GmbH & Co. KG att le är en formsprutningsmaskin av typen Arburg Allrounder Cube 2900. Sedan 2019 har Hauff använt denna maskin för att tillverka överkorgshjul till diskmaskiner. De aktuella plastkomponenterna består av två hopkopplade delar – ett fritt rörligt hjul och en fast hylsa. Hjulen, som är helt avgörande för att disk enkelt ska kunna sättas i och tas ut ur en diskmaskin, gjuts i formsprutningsmaskinen. Gjutning och montering sker i en helautomatiserad process som Hauff utvecklat tillsammans med Arburg, som är en tillverkare av formsprutningsmaskiner.