La situation initiale

Le centre allemand de recherche aéronautique et aérospatiale (DLR) s’est fixé pour objectif de développer des technologies de production efficientes pour les pièces renforcées de fibres de carbone. Sur une nouvelle chaîne de production de 45 mètres de long, des pièces renforcées de fibres de carbone (des membrures, par exemple) sont fabriquées de façon entièrement automatisée. Jusqu’à présent, la fabrications de pièces d’avions renforcées de fibres de carbone est très chère et nécessite beaucoup de travail manuel. En tant que centre de recherche, le DLR souhaite changer cela pour les générations d’avions à venir.

Les pièces renforcées de fibres de carbone sont légères et stables. Cependant, les exigences élevées des constructeurs d’avions ne sont atteintes que lorsque l’ensemble du processus est reproductible, et avec lui, la qualité. Contrairement à l’aluminium, le matériau renforcé de fibres de carbones peut être de qualité très variable, par exemple lorsque les sens des fibres ne sont pas orientés de façon optimale ou lorsque de l’humidité pénètre dans le matériau composite par les arêtes de coupe. De plus, d’éventuels endommagements mécanique ne sont pas visibles de l’extérieur. C’est pourquoi la plus grande précision est de mise lors de la fabrication.

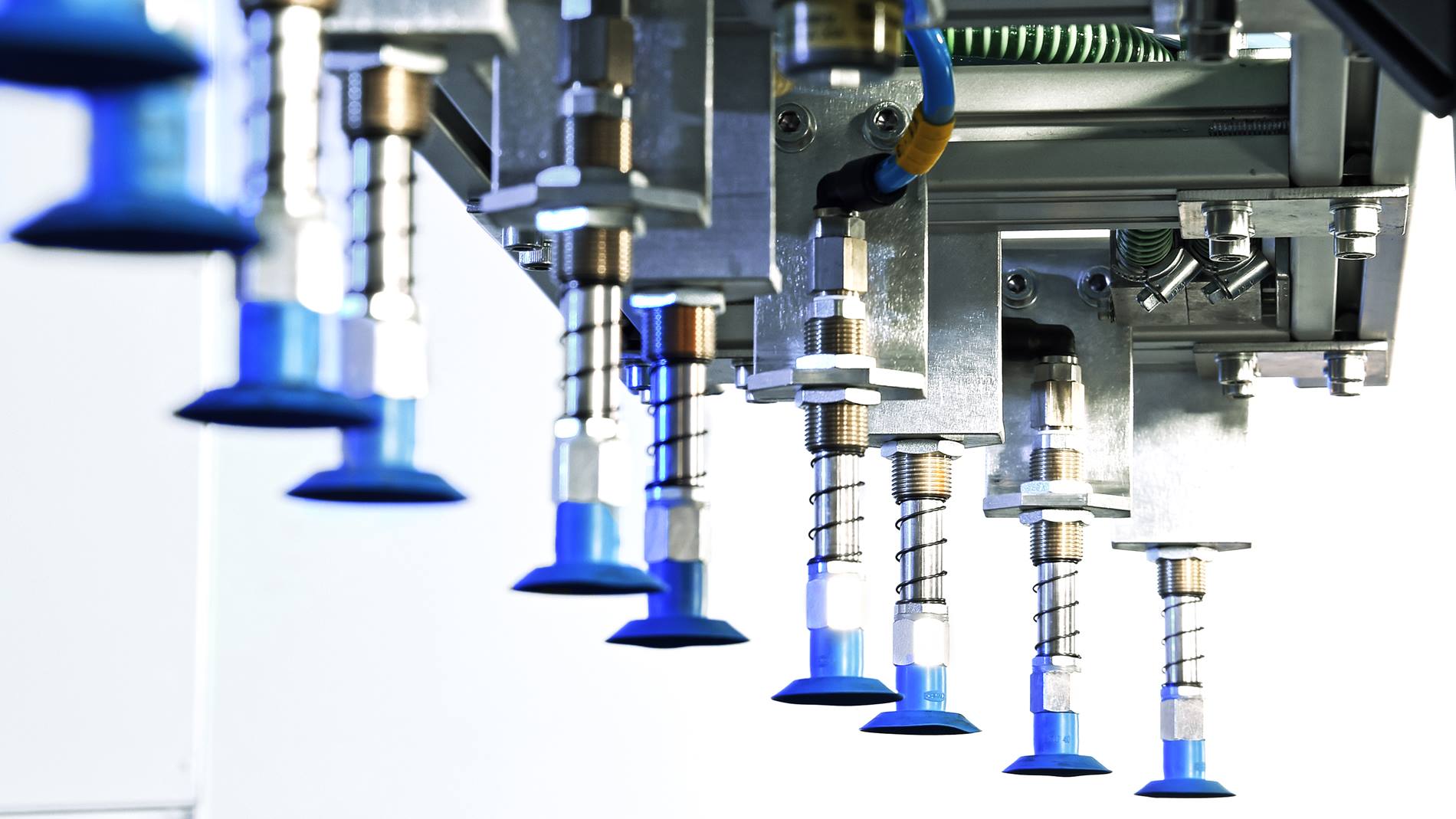

L’installation doit être flexible car il s’agit de commandes à des fins de recherche et non d’une vraie production en série. Une liberté absolue du concept de l’installation et de la programmation était d’une importance décisive. Les changements d’outils devaient fonctionner rapidement et simplement. La programmation des robots devait être intuitive. Les étudiants devaient être en mesure de réaliser de nouvelles tâches / produits après une courte phase d’apprentissage. Ceci est également important pour d’utilisation dans la pratique car un avion de ligne de taille moyenne dispose d’environ 140 segments de membrures dont aucun n’est identique à l’autre.

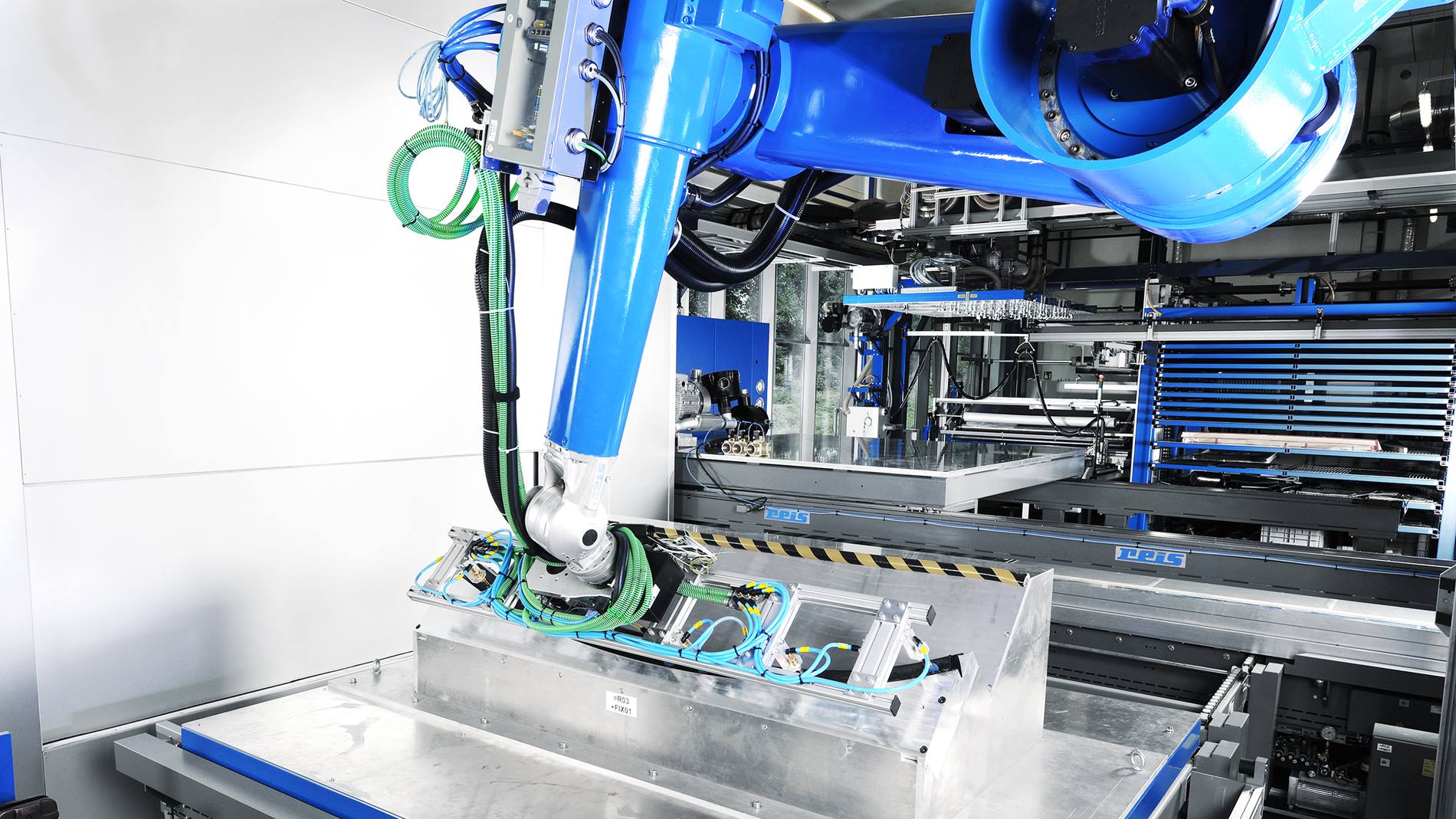

Une fois cette étape de déformation exécutée, la préforme consolidée peut être placée par le robot de chaînage dans l’outil de la station de délignage de précision suivante. Le robot de chaînage se déplace le long d’un axe linéaire surélevé, ce qui permet de bénéficier d’un liberté de mouvement maximum dans le hall. Le robot relie les différentes stations de processus les unes aux autres. La programmation de la trajectoire du robot en question est effectuée hors ligne en se basant sur les données CAO de la pièce et sur un logiciel de programmation de trajectoire nommé fastCURVE, de la société Cenit. À l’aide d’une interface correspondante, le contrôleur Reis ROBOTstarV permet de bénéficier d’une trajectoire très fluide et exacte car son apprentissage n’est pas effectué uniquement de façon « angulaire », d’un point à un autre. Ceci permet de décaler ultérieurement une trajectoire programmée d’une valeur définie.

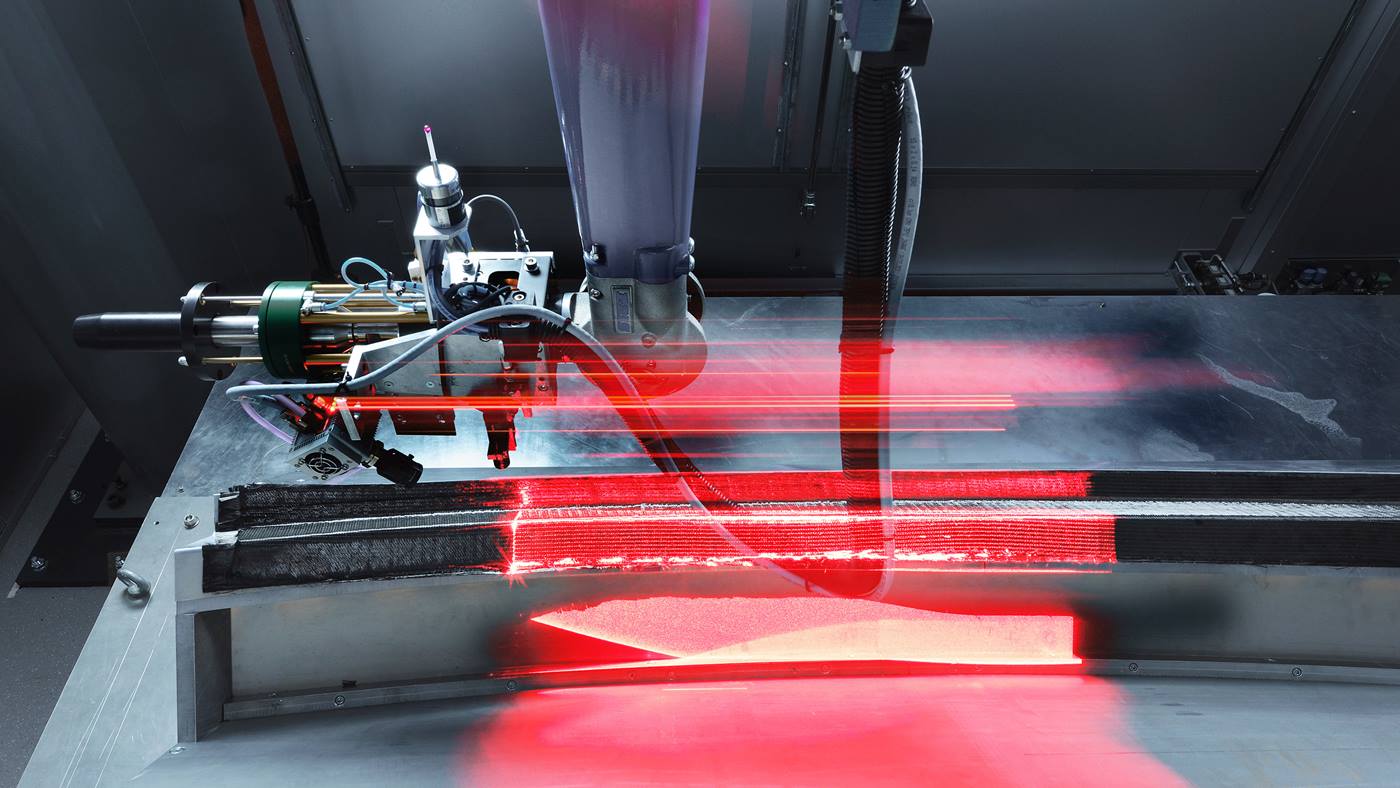

La programmation de la trajectoire du robot en question est effectuée hors ligne en se basant sur les données CAO de la pièce et sur un logiciel de programmation de trajectoire. À l’aide d’une interface correspondante, le contrôleur KRC ROBOTstar permet de bénéficier d’une trajectoire très fluide et exacte. Ceci permet de décaler ultérieurement une trajectoire programmée d’une valeur définie. Une sélection optimale des outils de coupe permet de couper avec une lame à ultrasons sans influencer le matériel environnant.