La situazione di partenza

Il Deutsche Zentrum für Luft- und Raumfahrt e. V. (DLR) si è posto come obiettivo lo sviluppo di tecnologie efficienti per componenti in plastica rinforzata con fibre di carbonio. Componenti rinforzati con fibre di carbonio, per esempio ordinate di aerei, sono prodotti su una nuova linea di produzione lunga 45 metri completamente automatizzata. Fino ad oggi la produzione di componenti in CRP per un aeromobile era ancora sinonimo di notevole impegno in termini economici e di fatica manuale. Quale ente dedicato alla ricerca, il DLR intende modificare questa situazione per le future generazioni di aerei.

La plastica rinforzata con fibre di carbonio è leggera e stabile, tuttavia i severi requisiti dei costruttori di aerei sono soddisfatti solo se l’intero ciclo del processo e, quindi, la qualità, sono riproducibili. A differenza di quanto si osserva con l’alluminio, la CRP può essere di qualità estremamente variabile, se, per esempio, i dispositivi per le fibre non sono installati in modo ineccepibile oppure penetra dell’umidità attraverso gli spigoli di taglio. Inoltre dall’esterno non si rileva se il materiale ha eventuali danni meccanici. Questo comporta una produzione all’insegna della massima precisione.

L’impianto deve essere flessibile, perché si tratta di contratti di ricerca e non di autentiche produzioni in serie. Era di importanza determinante dal punto di vista sia del concetto dell’impianto che della programmazione disporre della massima libertà possibile. Il cambio utensili deve essere rapido e facile e anche la programmazione dei robot deve essere intuitiva. Dopo un breve fase di apprendimento, gli studenti dovevano essere in grado di realizzare nuove attività e/o prodotti sull’impianto. Questo aspetto è rilevante per l’impiego nella pratica, in quanto un aereo di linea medio è dotato di circa 140 segmenti di ordinate, di cui difficilmente due risultano identici.

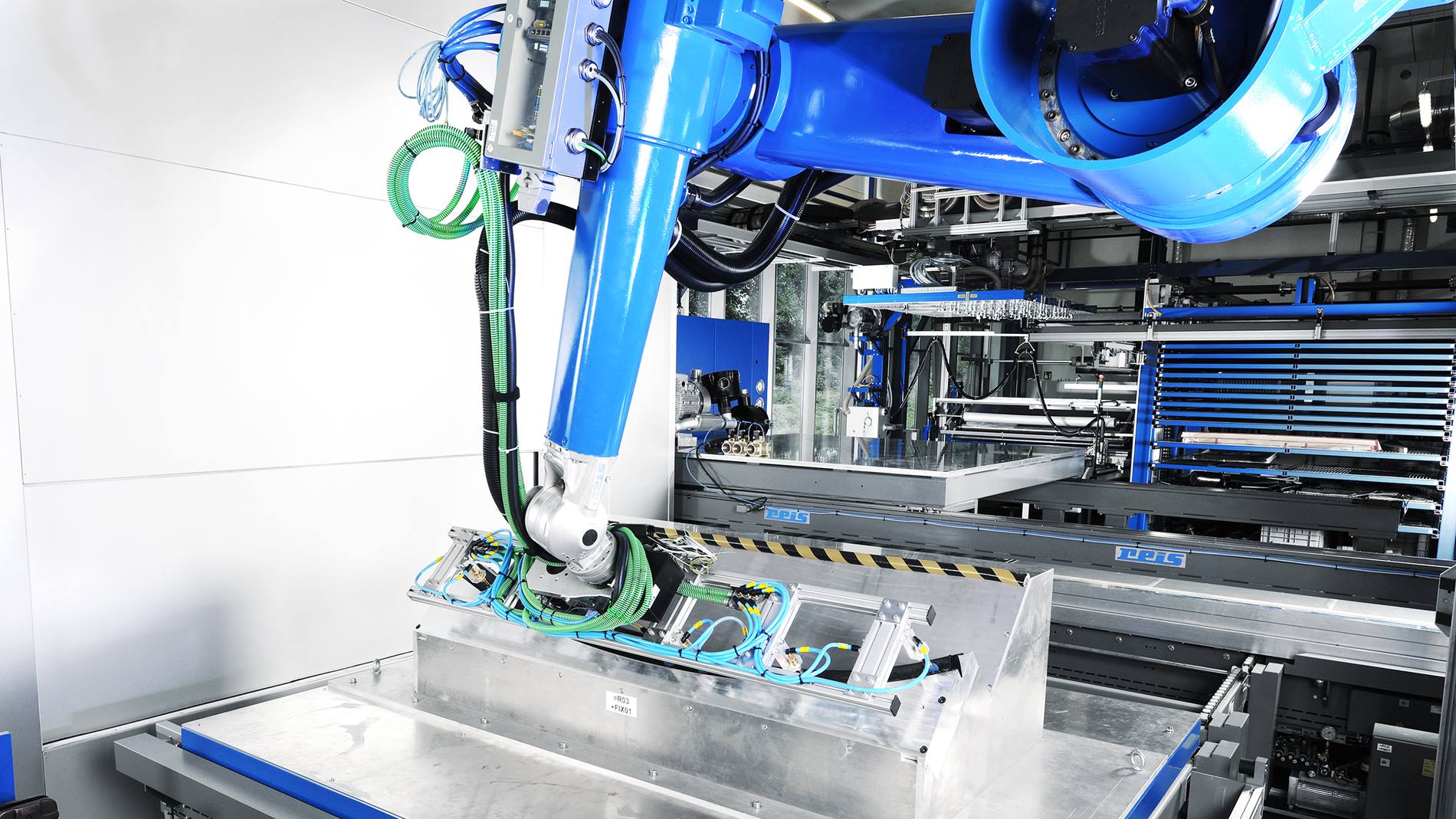

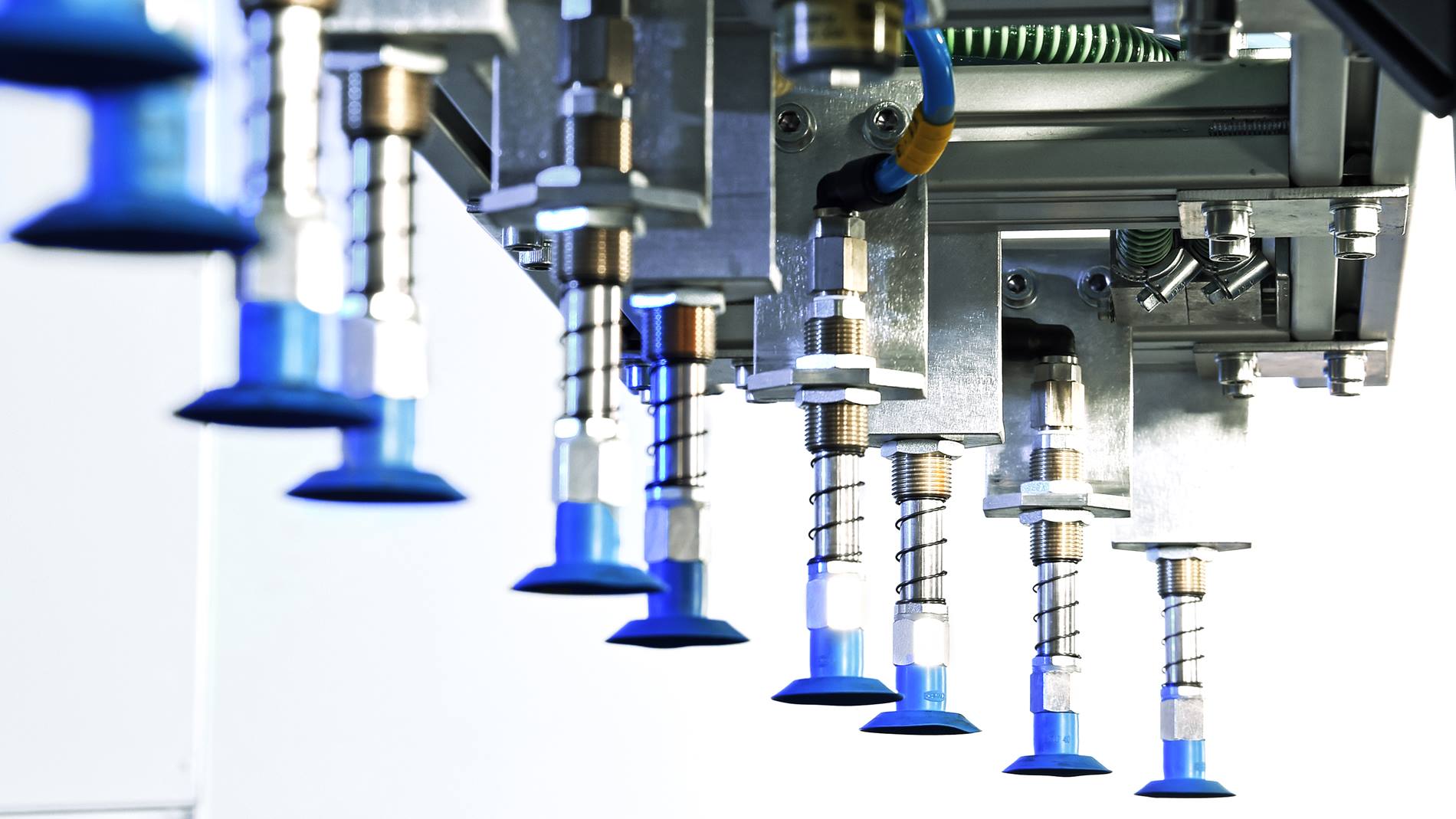

Dopo questa fase di lavoro dedicata a conferire la forma, il robot di manipolazione trasferisce il pezzo preformato nello stampo della successiva stazione di impregnazione fine. Il robot di manipolazione si muove lungo un asse lineare installato in alto, affinché nello stabilimento vi sia la massima libertà di movimento. il robot collega le stazioni del processo. La programmazione della traiettoria del relativo robot è eseguita offline sulla base dei dati CAD del componente e del software di programmazione della traiettoria fastCURVE della società Cenit. Tramite una corrispondente interfaccia, il controllo Reis ROBOTstarV consente una traiettoria fluida e molto precisa, in quanto non viene insegnata solo come un “poligono” con movimenti da un punto a un altro punto. Questo significa che una traiettoria programmata può anche essere compensata successivamente da un determinato importo.

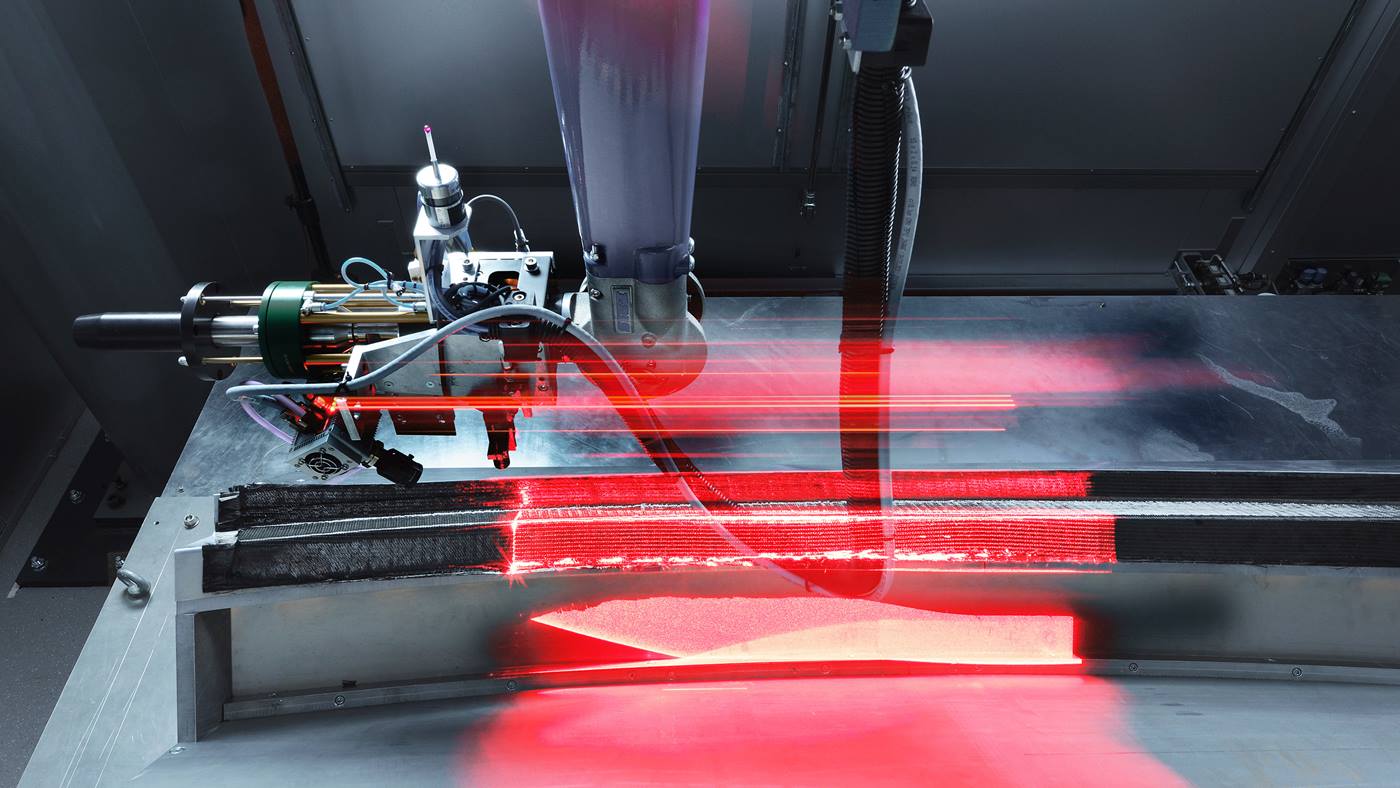

La programmazione della traiettoria del relativo robot avviene offline sulla base dei dati CAD del componente e di un software di programmazione della traiettoria. Tramite una corrispondente interfaccia, il controllo KRC ROBOTstar consente una traiettoria fluida e molto precisa. Questo significa che una traiettoria programmata può anche essere compensata successivamente da un determinato importo. Selezionando l’utensile di taglio ottimale, con una lama a ultrasuoni è possibile eseguire un taglio molto preciso senza intervenire sul materiale circostante.