Die Ausgangssituation

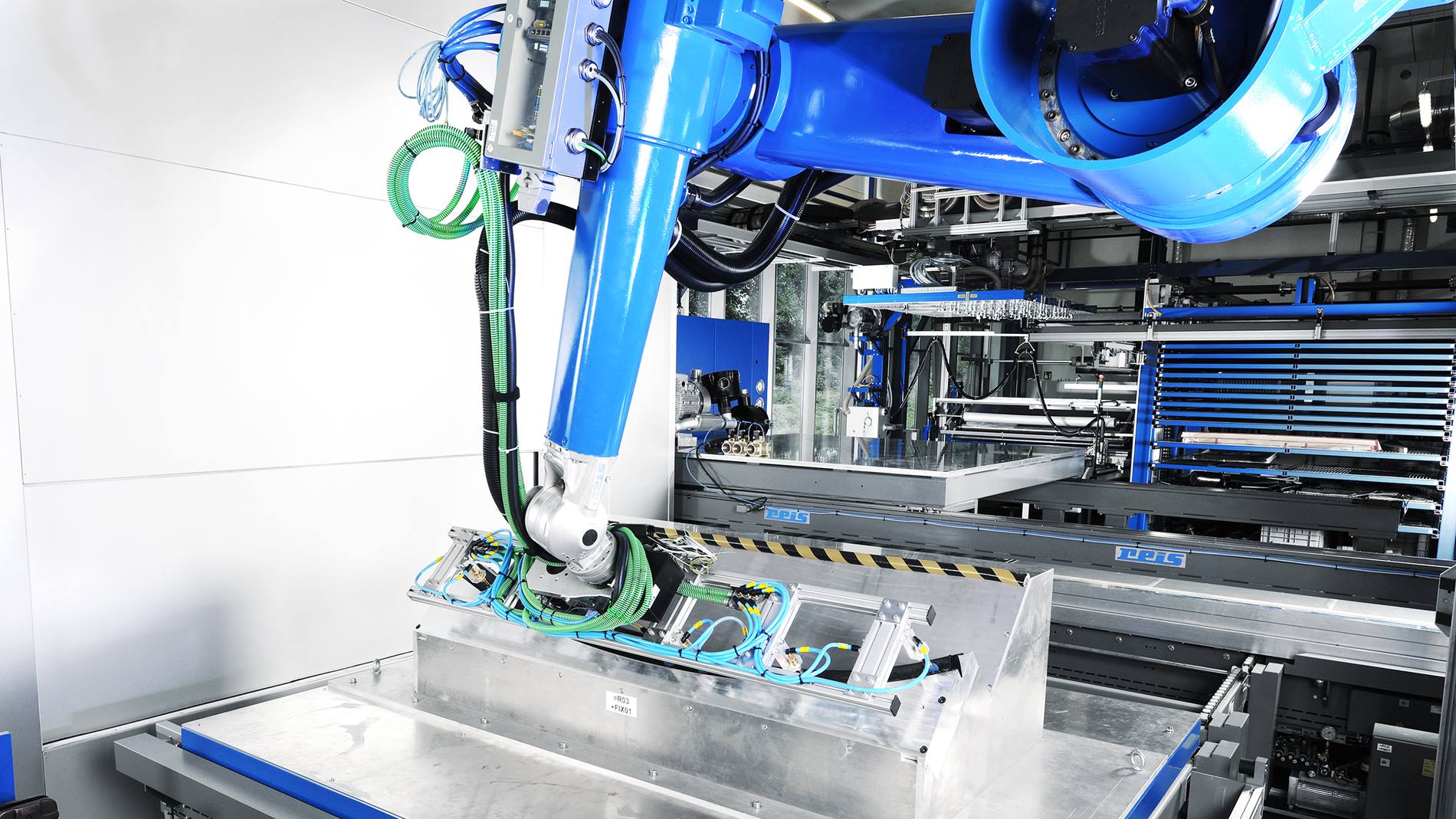

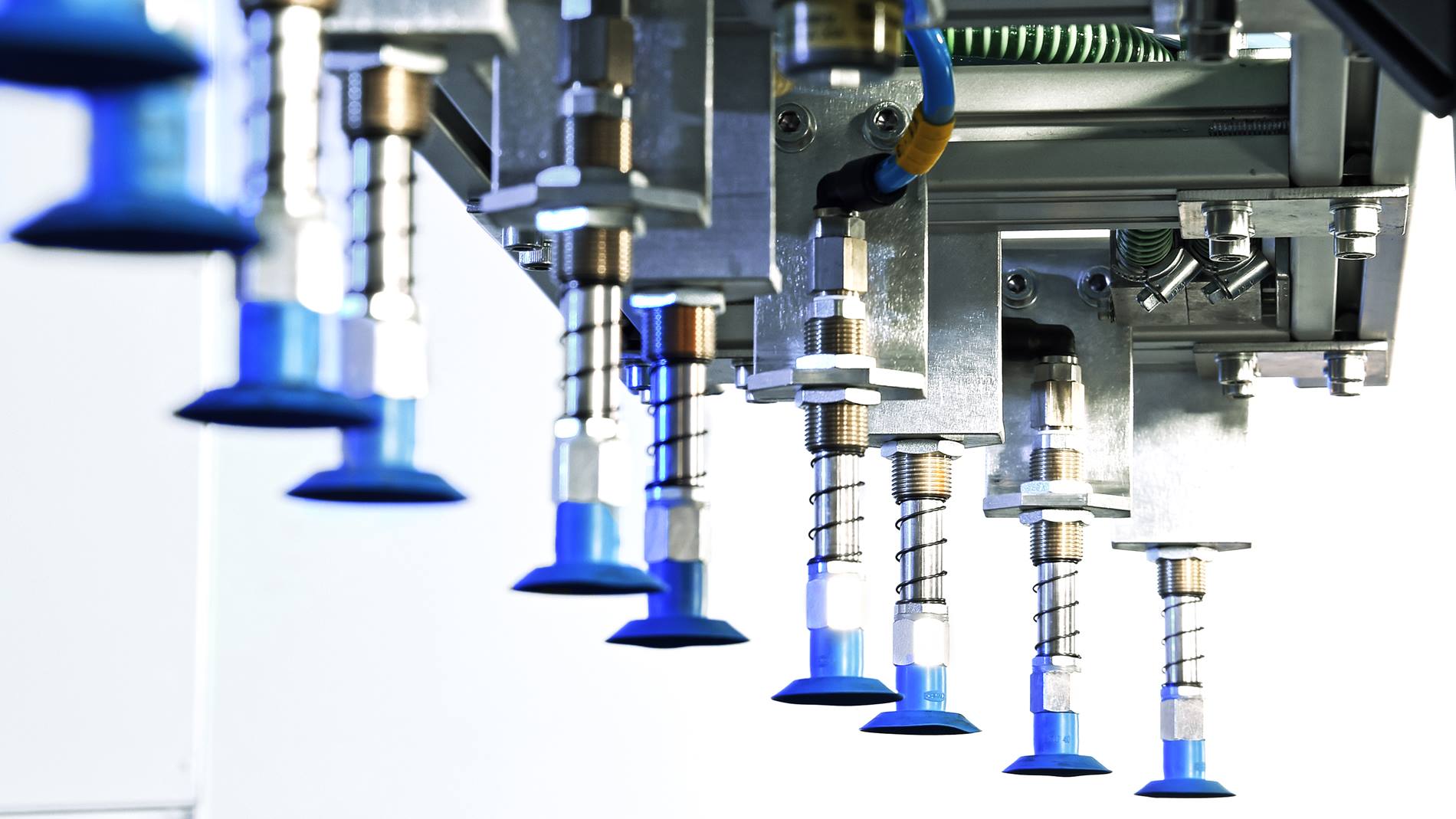

Das Deutsche Zentrum für Luft- und Raumfahrt e.V. (DLR) hat sich das Ziel gesetzt, effiziente Produktionstechnologien für CFK-Bauteile zu entwickeln. Auf einer neuen 45 Meter langen Produktionsstraße entstehen CFK-Bauteile - beispielsweise Spanten – voll automatisiert. Bisher ist es noch sehr teuer und mit hohem manuellem Aufwand verbunden, Bauteile für ein Flugzeug aus CFK herzustellen. Das DLR, als reine Forschungseinrichtung, möchte dies für künftige Flugzeuggenerationen ändern.

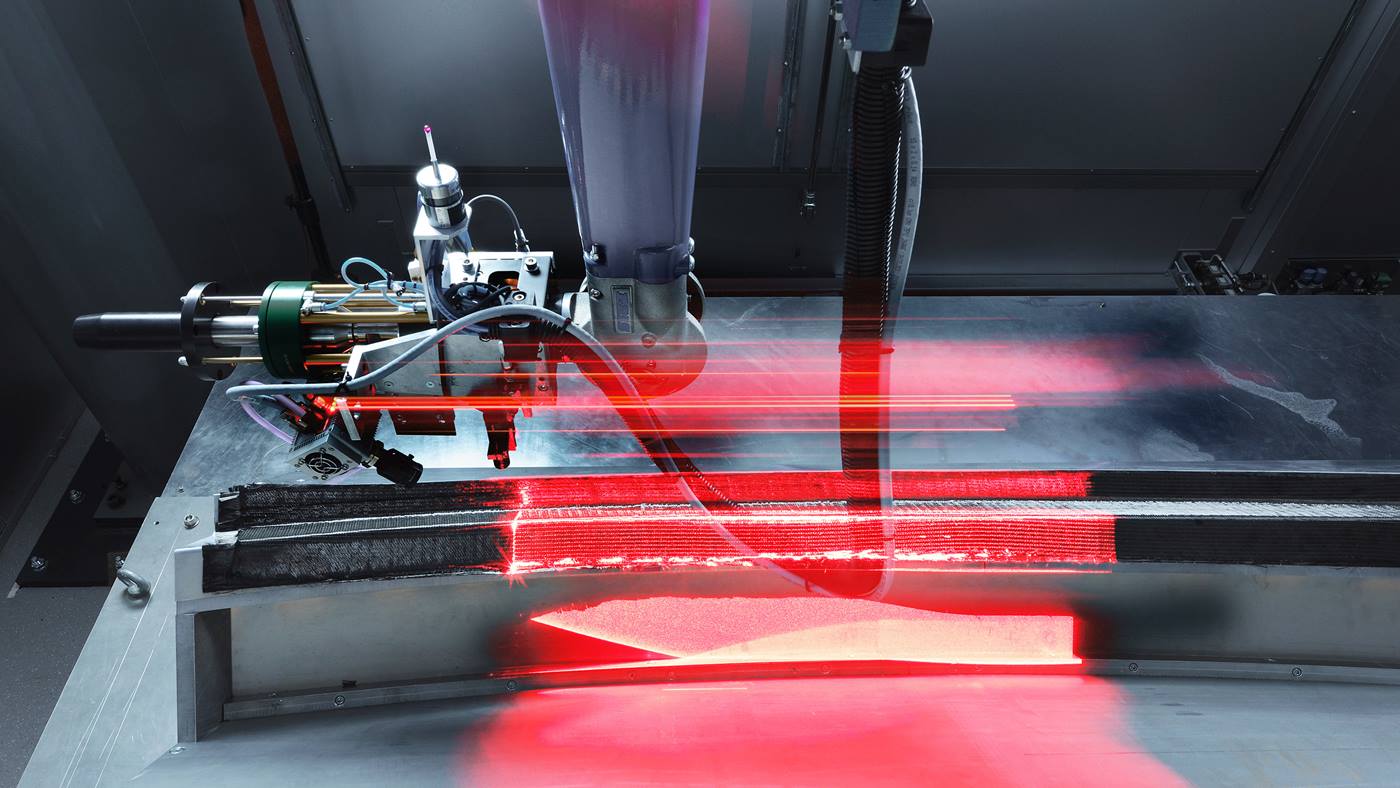

CFK ist leicht und stabil, allerdings werden die hohen Anforderungen der Flugzeugbauer nur dann erreicht, wenn der gesamte Prozessablauf und damit die Qualität reproduzierbar ist. Denn im Gegensatz zu Aluminium kann CFK von sehr unterschiedlicher Qualität sein, wenn beispielsweise die Faserrichtungen nicht optimal angelegt sind oder durch Schnittkanten Feuchtigkeit in den Verbund eindringt. Daneben sieht man dem Material eventuelle mechanische Beschädigungen von außen nicht an. Es gilt bei der Herstellung somit höchste Genauigkeit walten zu lassen.