Pakfish, a commencé ses activités à Darłowo en 2005, c'est une entreprise polonaise riche en histoire. En 2016, l’usine de Pakfish a déménagé à proximité de Rusko - où l’usine traite désormais env. 80 tonnes de poisson frais chaque jour. Ce dans l’objectif d’assurer un approvisionnement en poisson frais pendant les mois où la pêche de certaines espèces est limitée. Le stockage de Pakfish pour le poisson cru congelé sert les principaux transformateurs de poisson - en particulier les entreprises qui fabriquent des conserves.

« Nous manquons simplement de personnel et c’est un travail difficile qui nécessitait une automatisation », déclare Jacek Skotarski, responsable de production chez Pakfish.

« Notre production quotidienne est d’env. 80 tonnes de poisson congelé. Ces caisses de poisson doivent être placées sur des palettes et quelqu’un doit le faire. Déplacer 80 tonnes de poissons par jour, même réparties entre quatre personnes, c’est beaucoup », souligne Skotarski.

Automatisation de la palettisation des caisses de poisson à l’aide d’un robot

Pour optimiser la production, Pakfish coopère étroitement avec Stawiany, une société polonaise qui développe des machines sur mesure pour l’industrie agroalimentaire. L’offre de Stawiany inclut des chambres de fumage, des machines à fileter, des trancheuses et d’autres équipements de conception exclusifs. L’entreprise est dirigée par Ireneusz Stawiany et son fils Jakub. Le conseil d’administration de Pakfish leur a confié la conception et l’installation de la ligne complète de palettisation de caisses de poisson.

« Nous travaillons avec Stawiany depuis très longtemps et leurs machines et idées se sont avérées précieuses. Ils nous ont convaincus d’opter pour des robots KUKA – et ce fut une très bonne décision », déclare Jacek Skotarski.

Maintenir le rythme de travail et des piles de caisses plus élevées

Le principal défi de ce projet était de faire correspondre la vitesse de fonctionnement du robot à la vitesse élevée du dispositif de distribution de poisson.

« Nous n’avons pas pu ralentir la distribution de poisson. Pour suivre le rythme, le robot doit donc prendre deux caisses simultanément. L’élément essentiel à prendre en compte était donc le temps disponible pour transférer, puis déposer une quantité prédéfinie de kilogrammes. Les caisses sont relativement molles et ne peuvent pas être serrées trop fort. En même temps, l’espace de préhension est limité puisqu’il y a des poissons partout. Le choix du bon préhenseur était le principal défi. La conception de la pince avait déjà été améliorée quelque temps auparavant. Nous devions également empêcher le poisson de bouger tout au long du transfert - en particulier lors de l’accélération du robot car ces mouvements sont synonymes de difficultés lors de la congélation. Le poisson doit être réparti uniformément pour tenir dans les étagères de congélation », ajoute Jakub Stawiany.

Automatisation dans l’industrie alimentaire avec KUKA

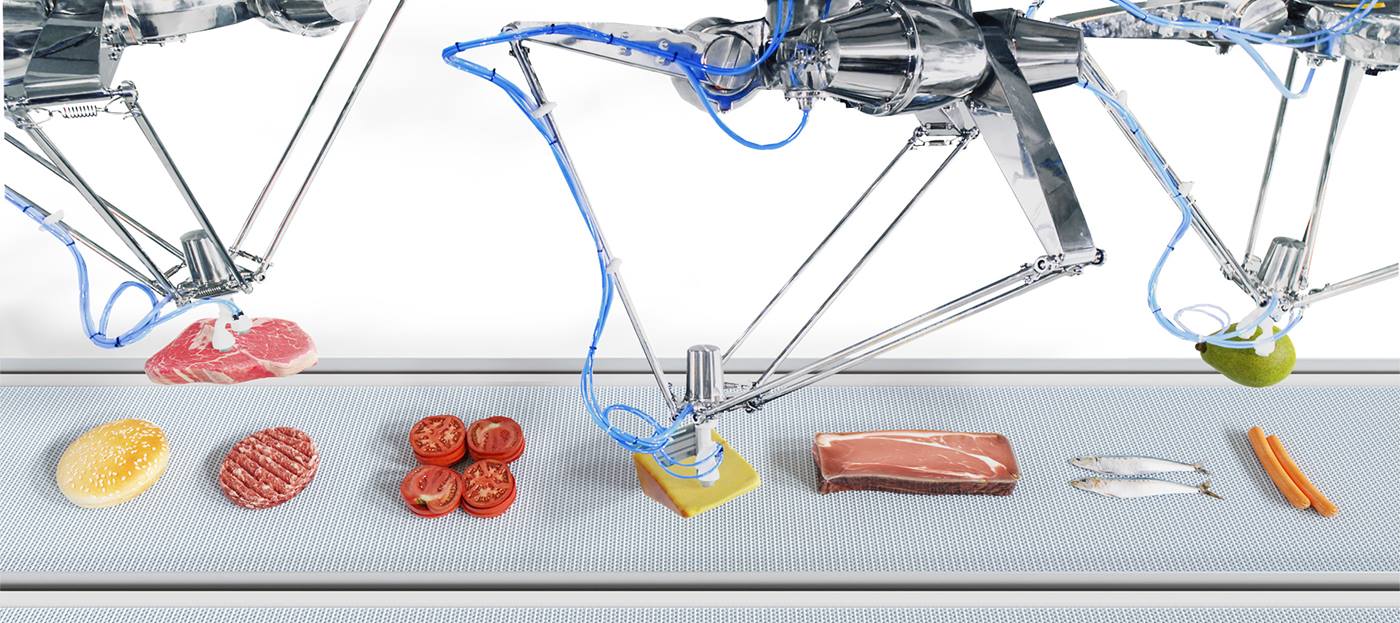

Depuis des années, l’automatisation des processus à l’aide de robots industriels est une des premières tendances de l’industrie alimentaire. Les

robots KUKA font partie des robots les plus couramment utilisés dans le monde pour les applications associées à la transformation des aliments. Les robots KUKA, éprouvés et hygiéniques, sont utilisés à chaque étape de la chaîne de production.