두 개의 그리퍼를 이용한 공작물 공급 및 언로딩

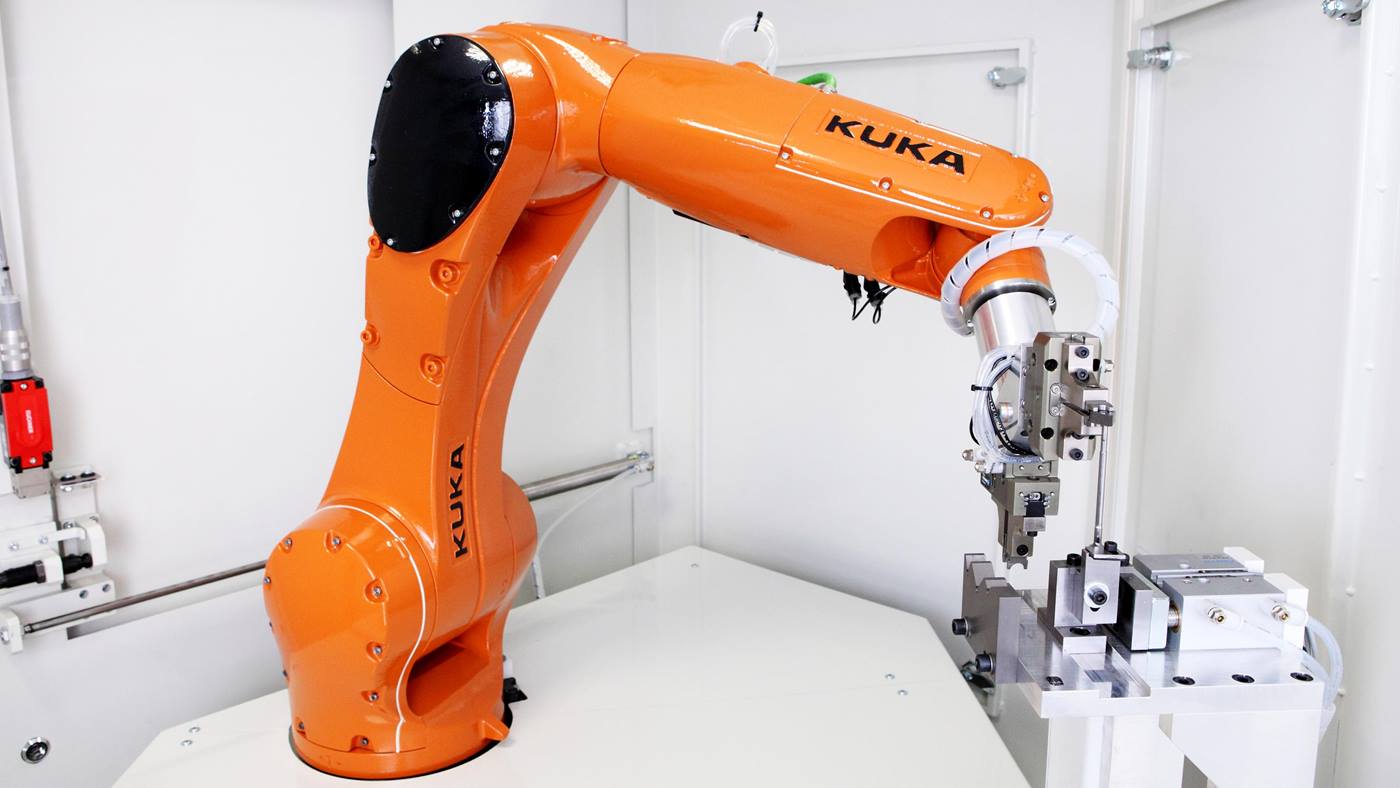

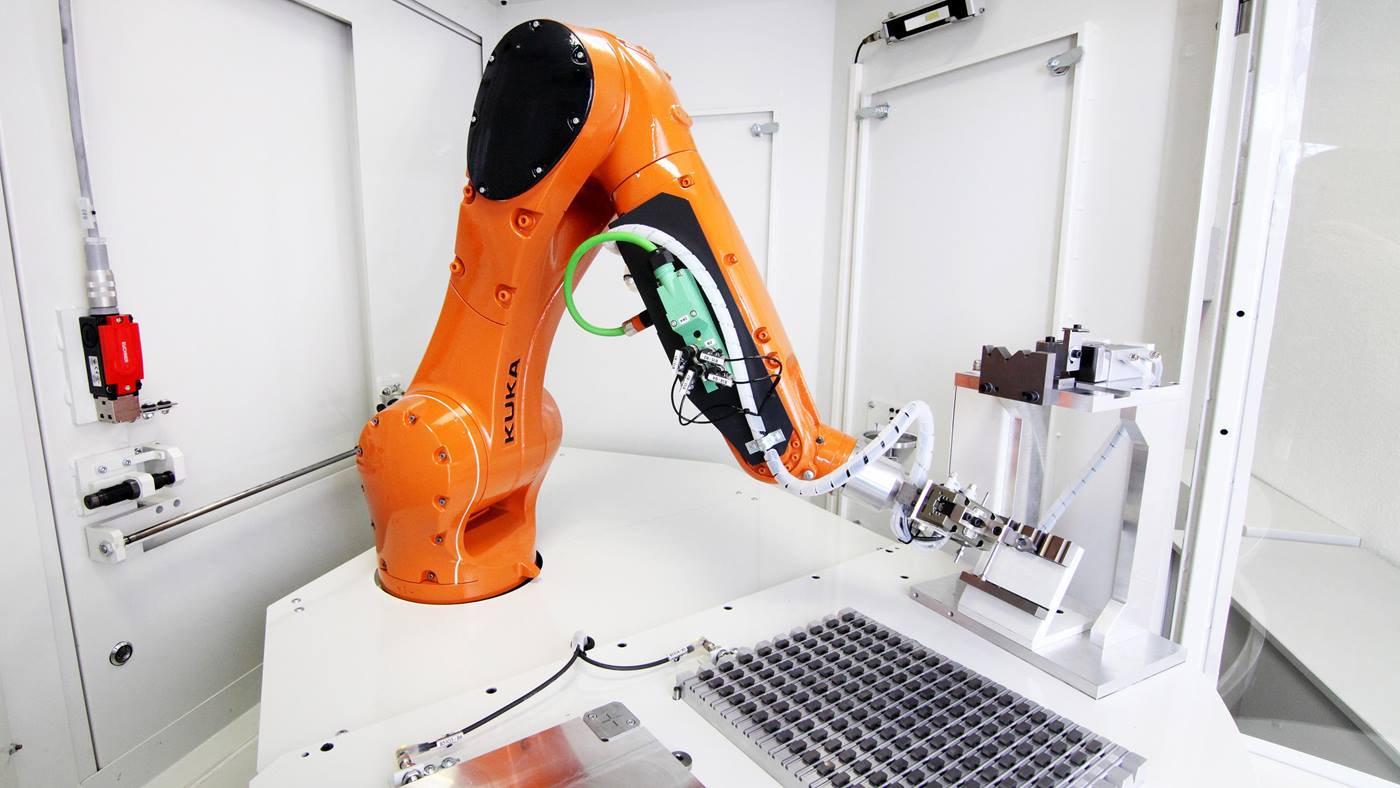

6축 로봇인 KUKA KR 6 R900 sixx WP는 가공할 공작물(예: 인덱서블 인서트 또는 섕크 툴)을 로봇 셀에 있는 팔레트에서 집어냅니다. 인덱서블 인서트는 핀 위에 배치됩니다. 이어서 로봇은 공작물을 셀 도어 앞에 내려놓습니다. 그러면 이 도어가 자동으로 열립니다.

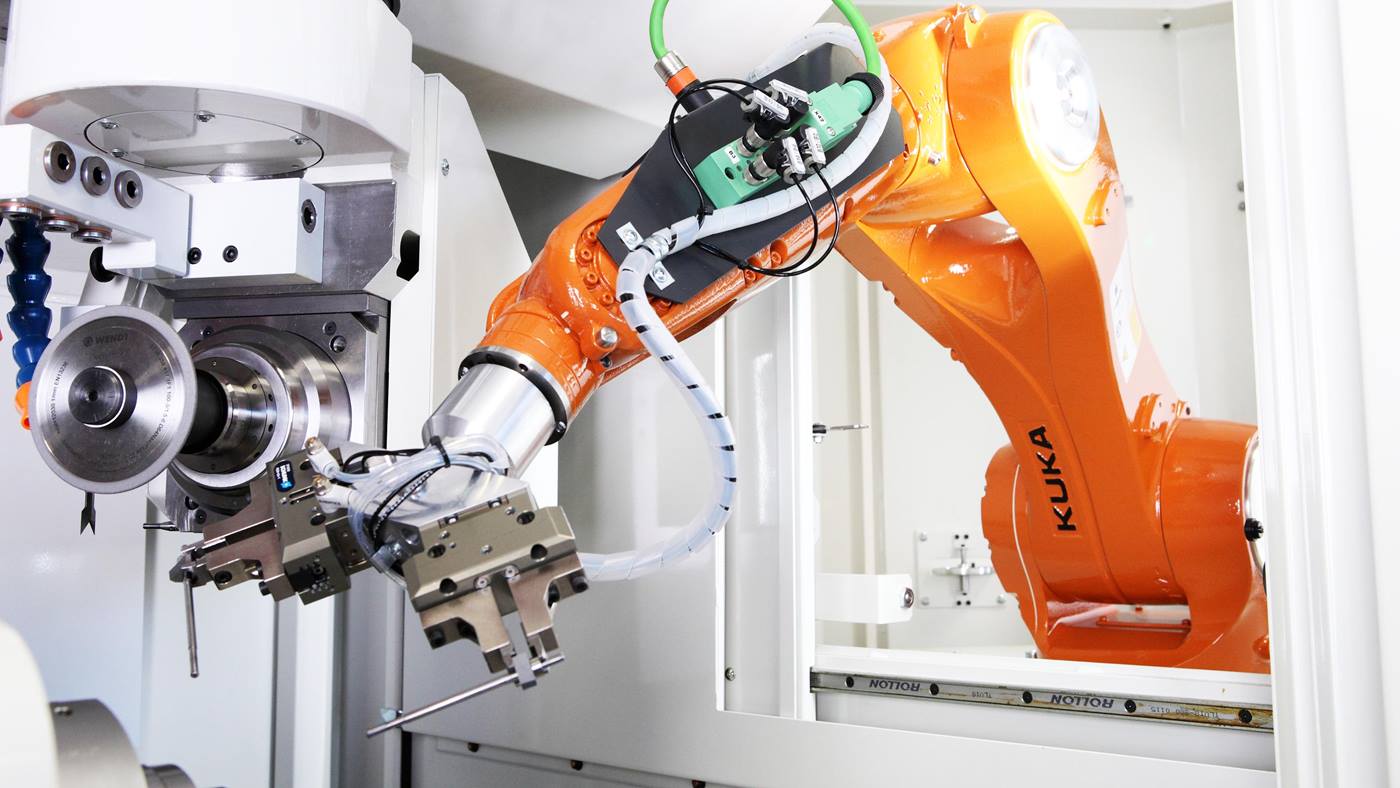

로봇 팔은 열리는 도어를 지나 정규 가동 중 이미 가공을 마친 공작물이 있는 로봇 셀 밖에 있는 연삭기로 이동합니다. 로봇이 두 번째 그리퍼를 이용하여 이 공작물을 추출하고 이어서 그리퍼 암을 신속하게 회전하여 새 공작물을 이송합니다.

UW I F 공구 연삭기로 새 공작물의 가공이 시작됩니다. 그 사이 로봇 암은 로봇 셀로 복귀합니다. 그곳에서, 가공된 공작물은 블로오프 스테이션에서 세척되고 다음 연삭해야 하는 공작물을 로봇이 잡기 전에 팔레트에 다시 적재되며, 작업 과정이 처음부터 다시 시작됩니다.