Einfüttern und Entnahme der Werkstücke mit zwei Greifern

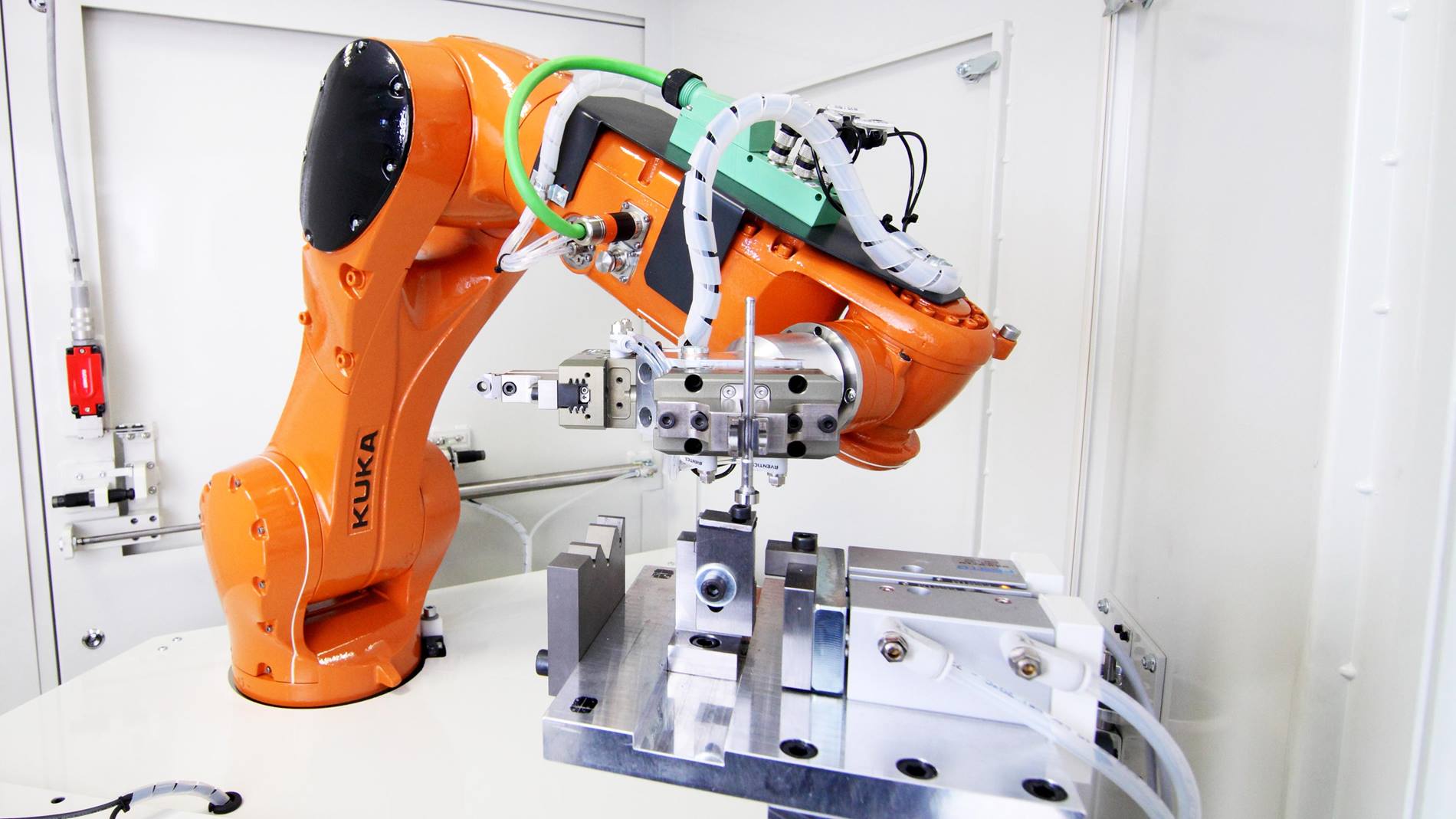

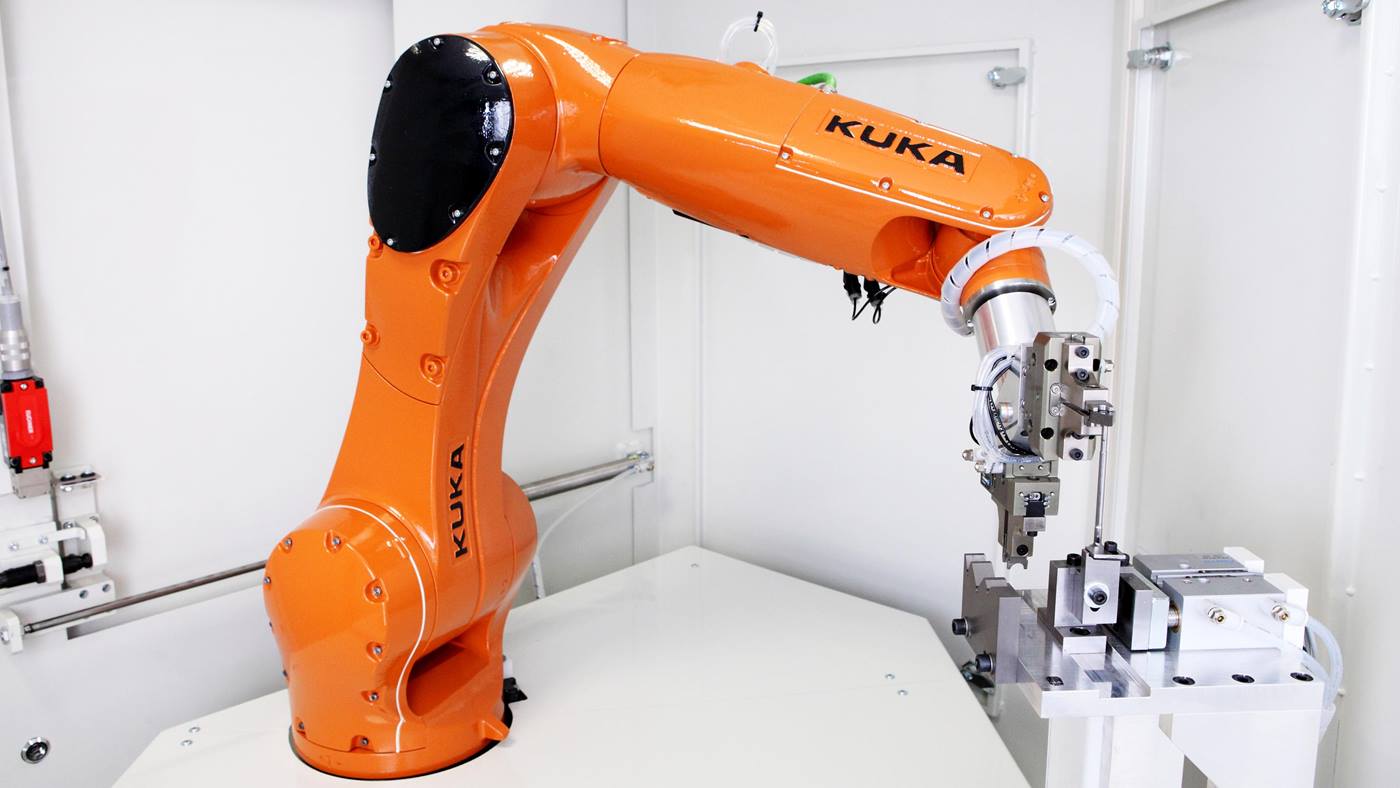

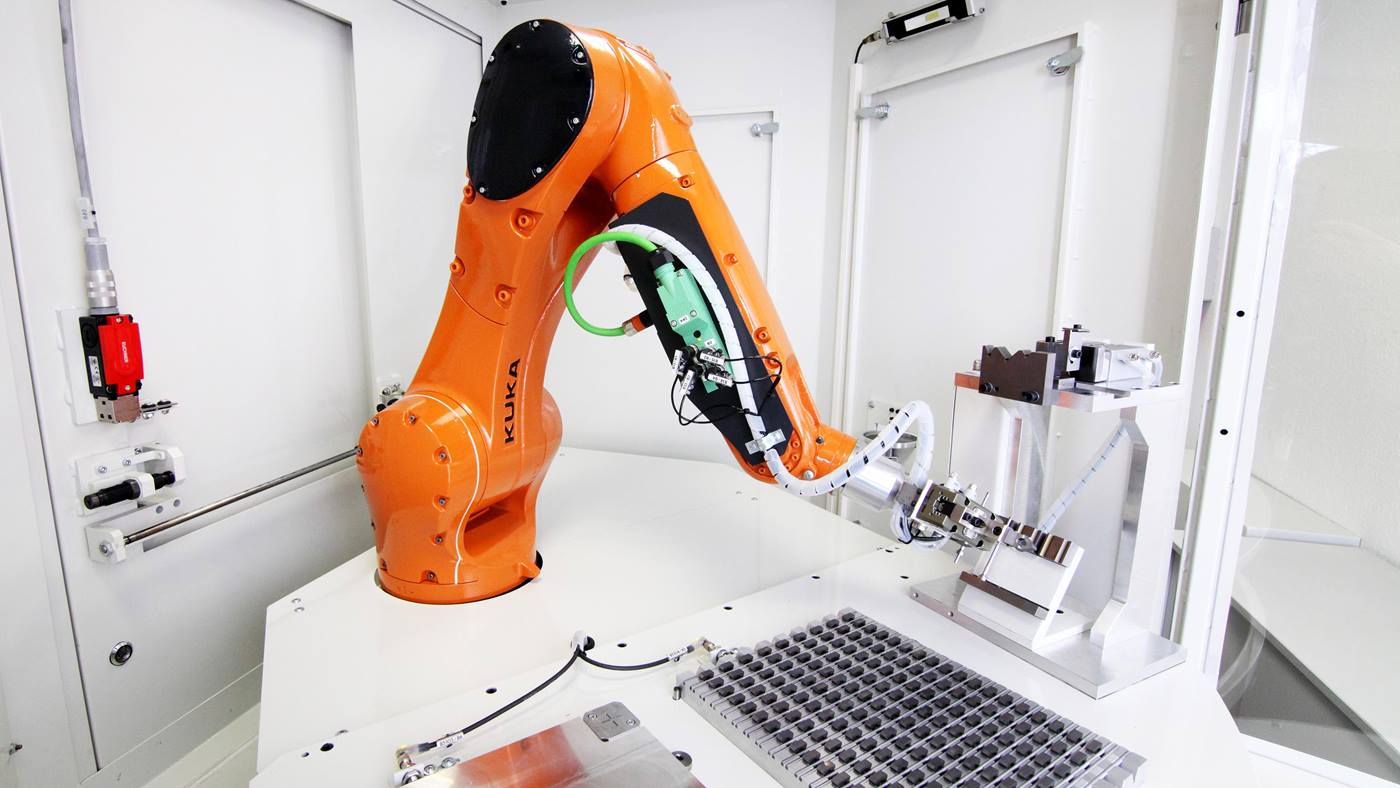

Der sechsachsige KUKA KR 6 R900 sixx WP entnimmt in der Roboterzelle aus einer Palette das zu bearbeitende Werkstück, beispielsweise eine Wendeschneidplatte oder ein Schaftwerkzeug. Wendeschneidplatten werden auf einen Pin aufgesetzt. Anschließend positioniert er das Werkstück vor der Türe der Zelle, die sich dann automatisch öffnet.

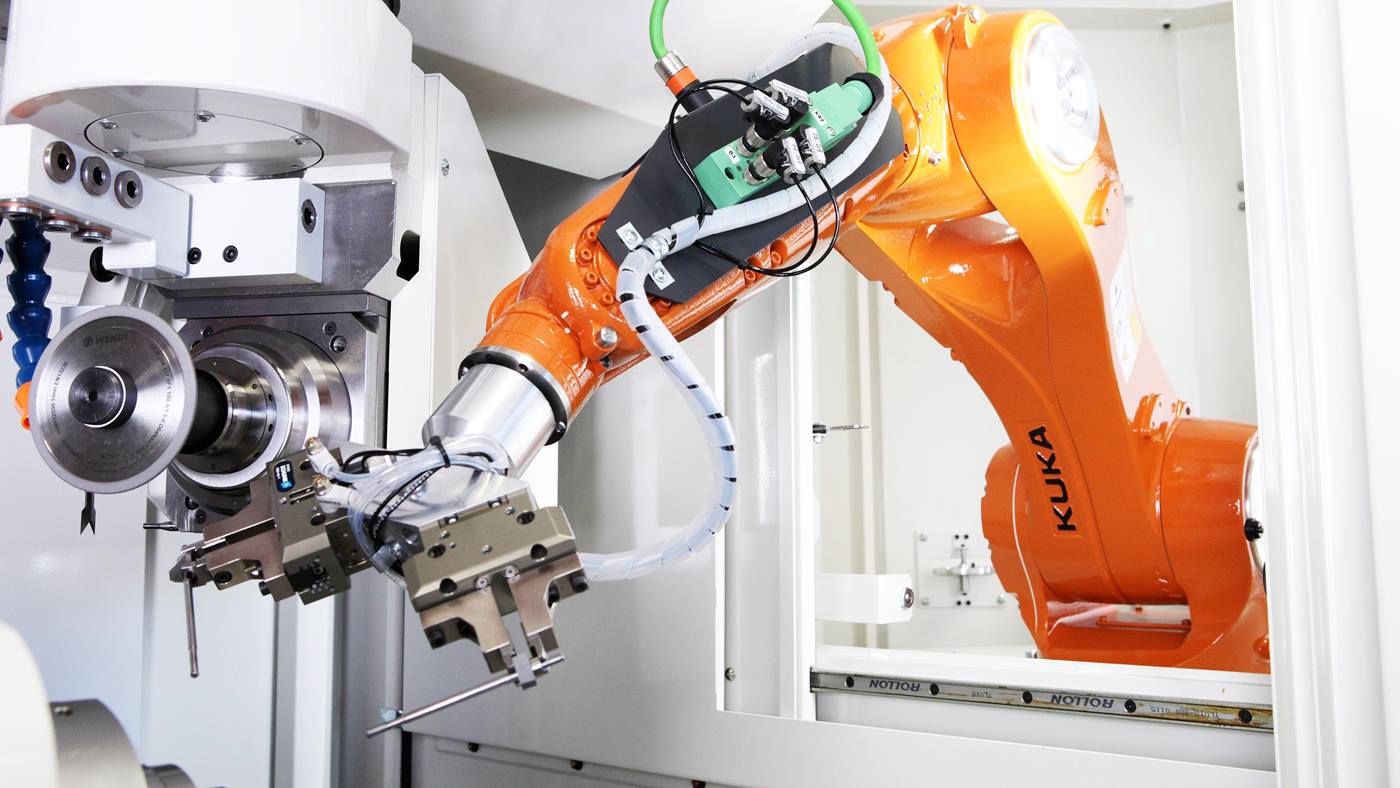

Der Roboterarm fährt dann durch die offene Türe zum Schleifgerät außerhalb der Roboterzelle, wo sich während des laufenden Betriebs bereits ein bearbeitetes Werkstück befindet. Mit dem zweiten Greifer entnimmt der Roboter dieses Werkstück und füttert anschließend über eine schnelle Drehung des Greiferarms das neue Werkstück ein.

Die Bearbeitung des neuen Werkstückes mit der Werkzeugschleifmaschine UW I F beginnt. Der Roboterarm kehrt derweil in die Roboterzelle zurück. Dort wird das bearbeitete Werkstück in der Abblasstation gereinigt und wieder in der Palette abgelegt, bevor sich der Roboter das nächste zu schleifende Werkstück greift und der Arbeitsablauf wieder von vorne beginnt.