Przekazywanie i odbieranie obrabianych przedmiotów za pomocą dwóch chwytaków

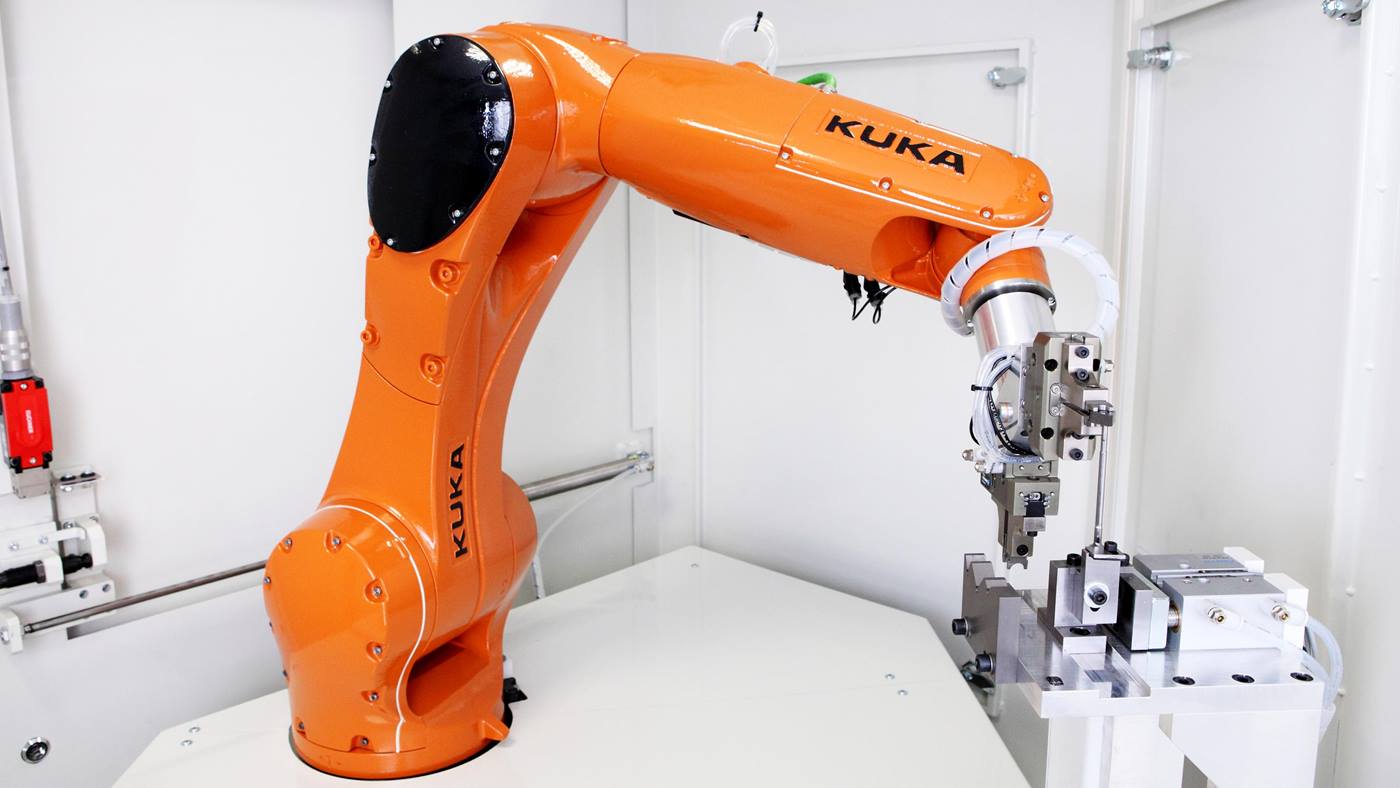

Sześcioosiowy robot KUKA KR 6 R900 sixx WP odbiera przedmiot przeznaczony do obróbki z palety w obrębie modułu robota np. dwustronną płytkę skrawającą lub trzpień tokarski. Następnie dwustronne płytki skrawające są nasadzane na pin. Potem pozycjonuje obrabiany przedmiot przed drzwiami modułu, które otwierają się automatycznie.

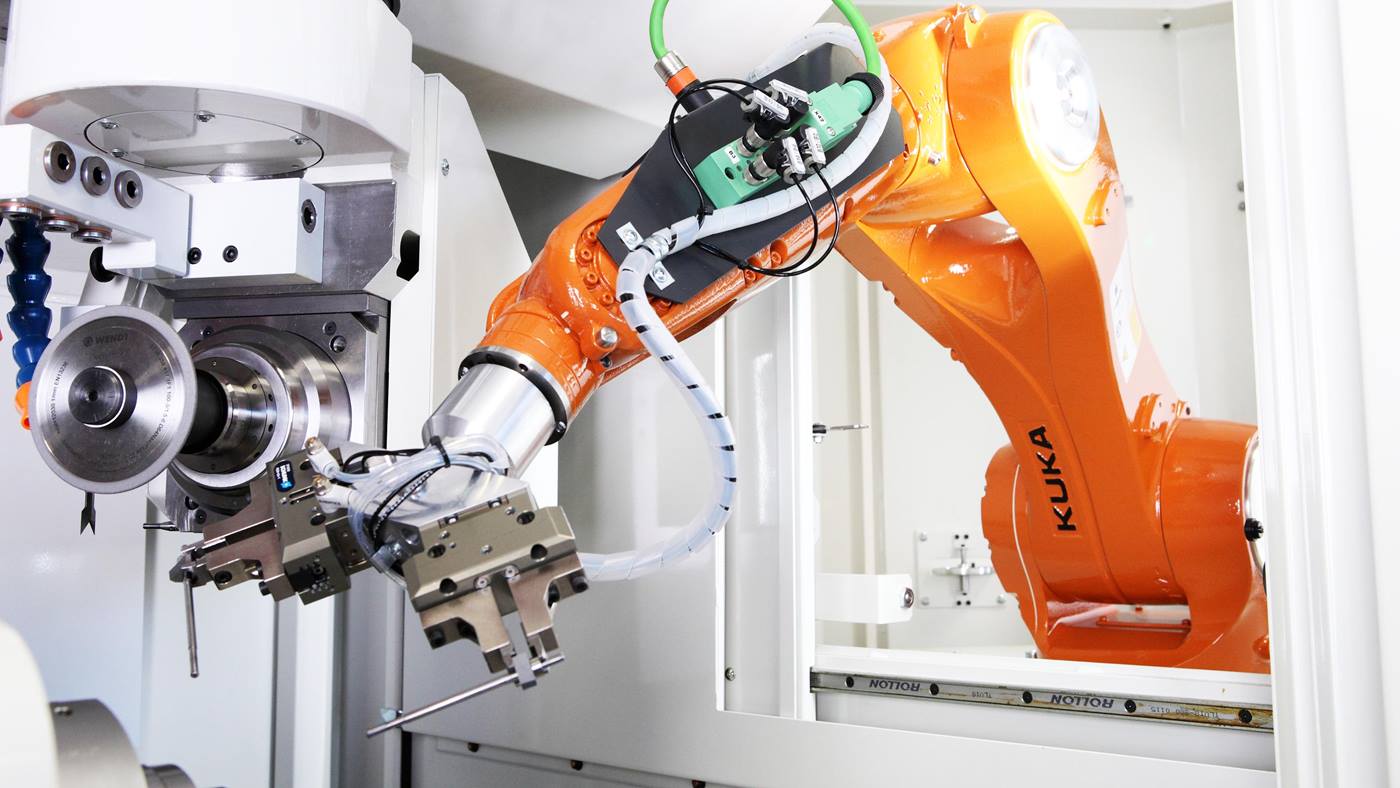

Ramię robota przesuwa się dalej przez otwarte drzwi w kierunku szlifierki znajdującej się poza obrębem modułu robota, gdzie znajduje się już obrobiony w trakcie trwającego procesu obróbki przedmiot. Przy użyciu drugiego chwytaka robot odbiera ten przedmiot, a następnie, wykonując szybki obrót ramienia z chwytakiem, wkłada nowy przedmiot do obróbki.

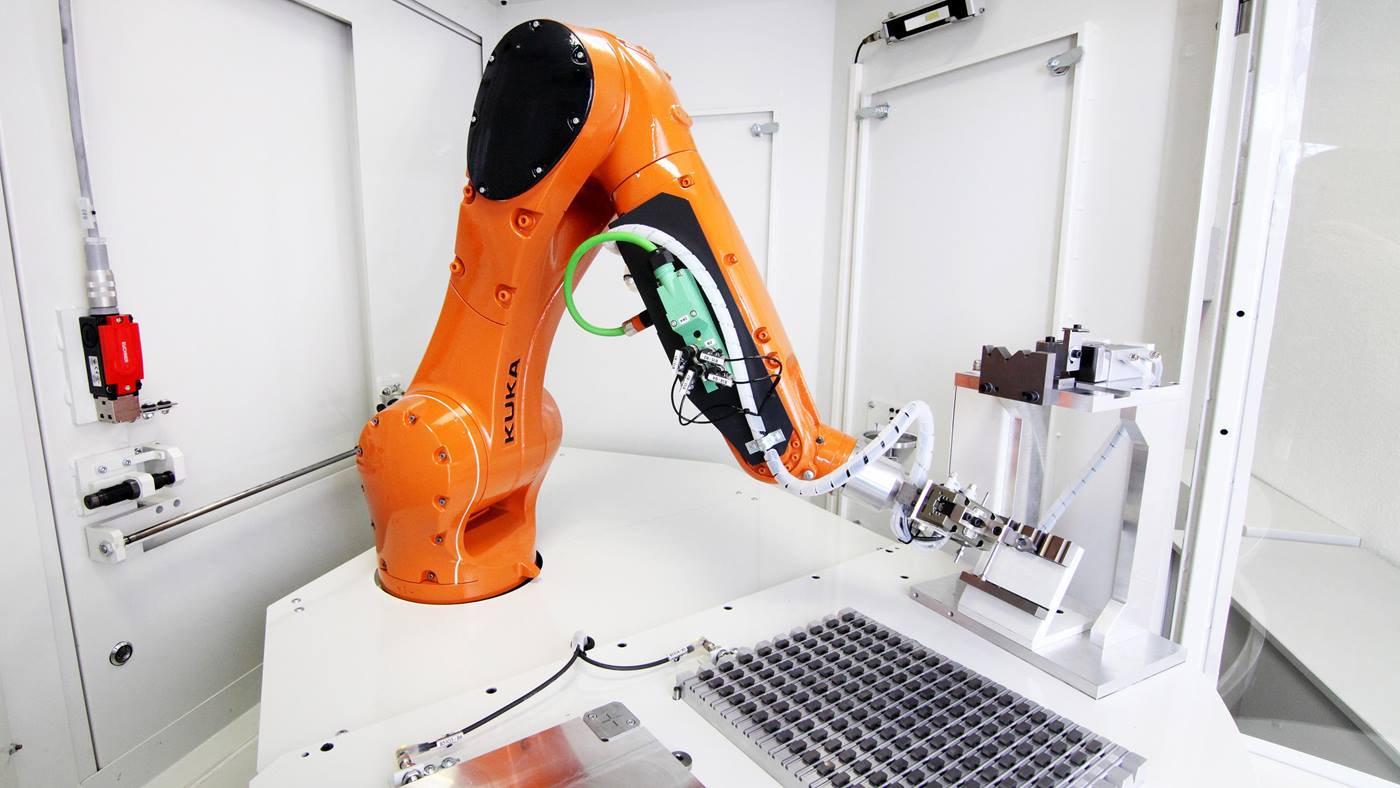

Rozpoczyna się obróbka nowego przedmiotu w obrabiarce UW I F. Ramię robota powraca w tym czasie do modułu. Tam obrobiony przedmiot zostaje oczyszczony na stanowisku odmuchiwania i jest ponownie odkładany na paletę, zanim robot sięgnie po kolejny przedmiot przeznaczony do szlifowania i proces roboczy rozpocznie się ponownie od początku.