Mise en place et prélèvement des pièces avec deux préhenseurs

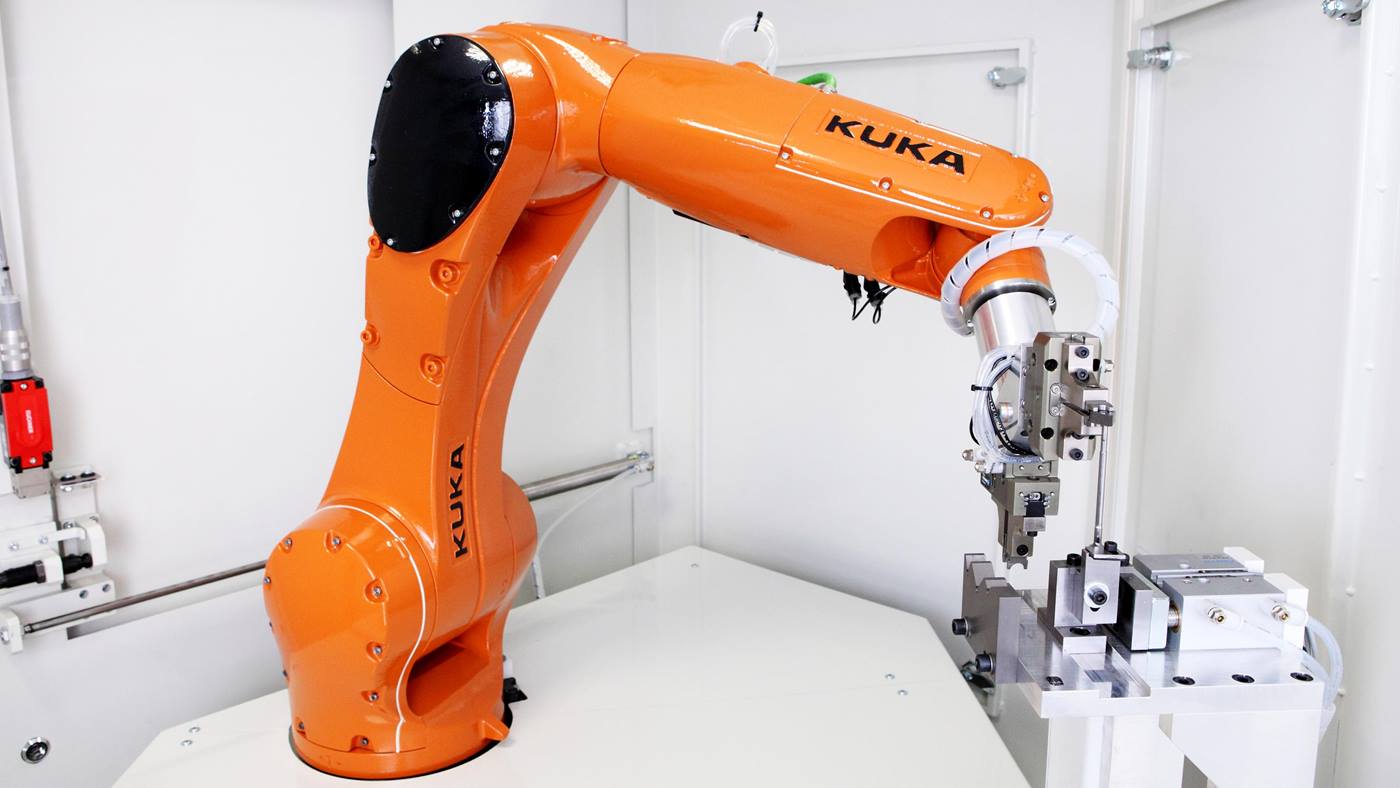

Dans la cellule robotisée, le robot à six axes KUKA KR 6 R900 sixx WP prélève la pièce à usiner (une plaquette de coupage amovible ou un outil à manche) d’une palette. Les plaquettes de coupage amovibles sont déposées sur une broche. Il place ensuite la pièce devant la porte de la cellule qui s’ouvre automatiquement.

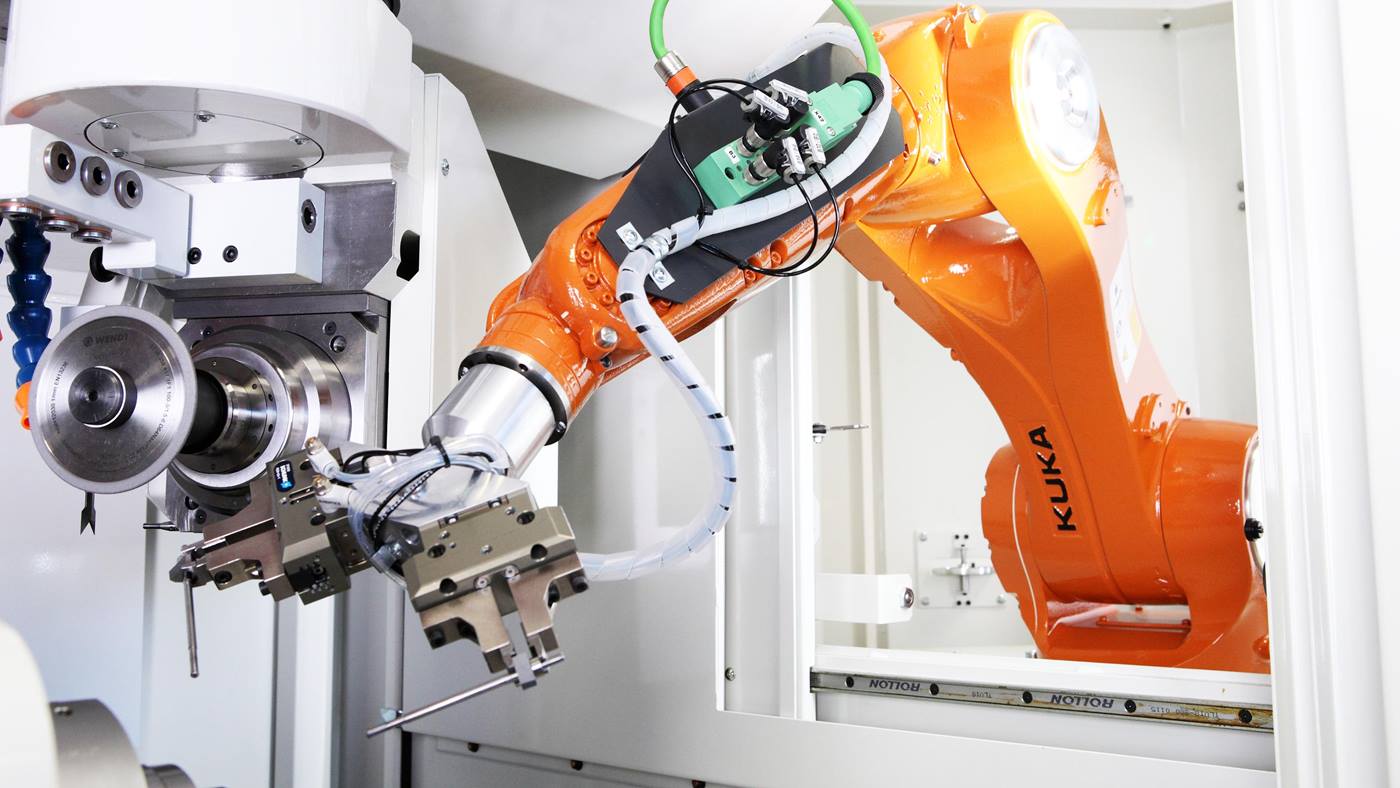

Le bras du robot passe alors par la porte ouverte et se dirige vers l’affûteuse qui se trouve hors de la cellule robotisée. Une pièce ayant été usinée s’y trouve déjà. Avec le second préhenseur, le robot prélève cette pièce et met la nouvelle pièce en place, par un mouvement de rotation rapide de son bras de préhension.

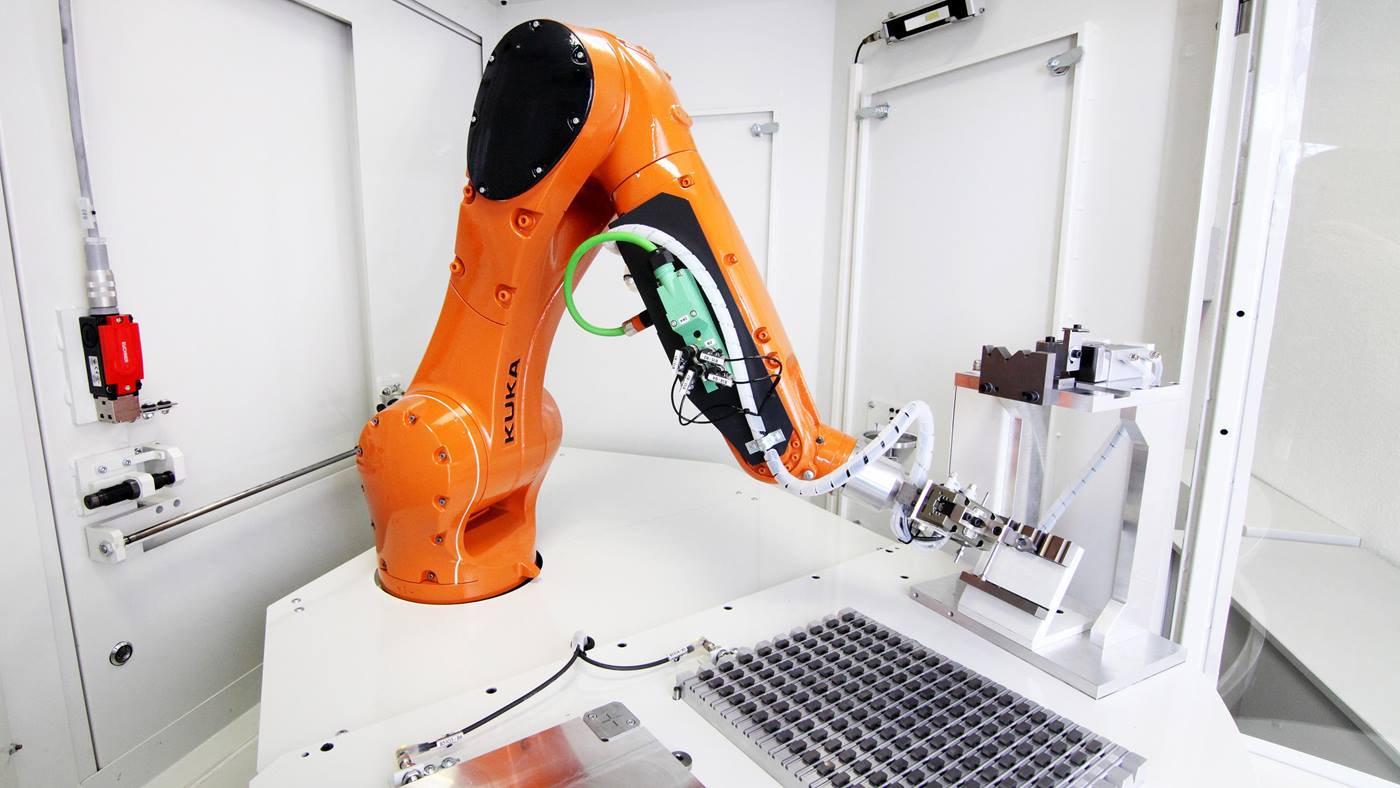

L’usinage de la nouvelle pièce par l’affûteuse d’outils UW I F commence. Pendant ce temps, le bras du robot retourne dans la cellule robotisée. La pièce usinée y est nettoyée dans la station de soufflage, puis déposée à nouveau sur la palette avant que le robot saisisse la prochaine pièce à affûter et que la séquence de travail ne recommence depuis le début.