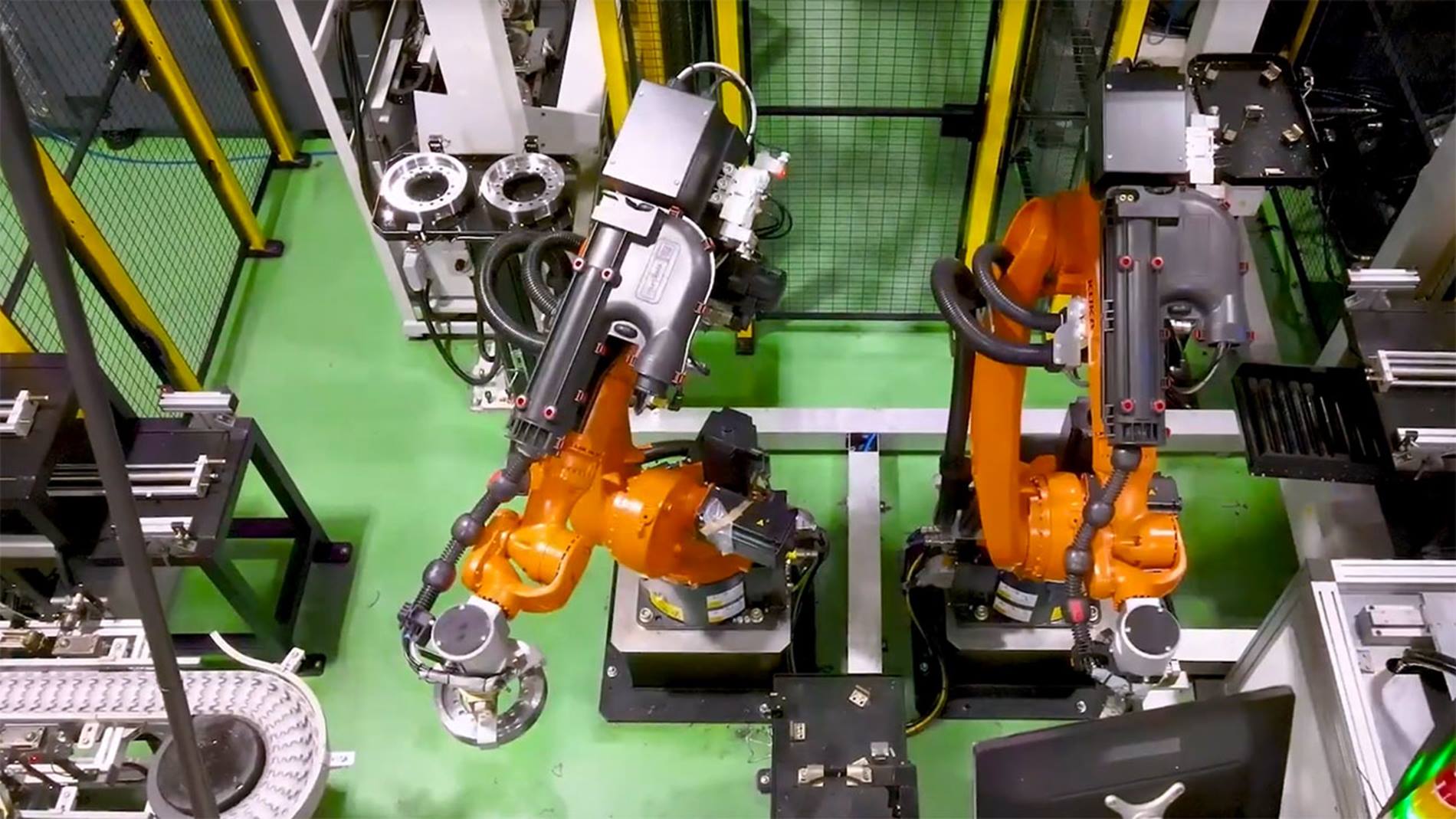

Production automatisée d’arbres d’entraînement pour moteurs électriques

L’électromobilité est en plein essor, et avec elle, les exigences des sous-traitants automobiles sont également de plus en plus élevées. Pour la HOTA Industrial Mfg. Co. cela signifie d’un côté une augmentation du volume de commandes, de l’autre, des exigences plus sévères en matière de qualité des pièces de transmissions. Afin de répondre aux exigences de ses clients, la société HOTA a recours à l’assistance de robots. En collaboration avec l’intégrateur partenaire de KUKA, Da Shiang Automation Co. (DSA), l’entreprise a intégré trois robots KUKA à sa fabrication et bénéficie à présent de nombreux avantages. « L’automatisation a fortement modifié notre production », déclare Holly Sheng, président-directeur général de HOTA Industrial. « Nous évitons les erreurs, fournissons à long terme une qualité maximum et les robots nous aident à travailler de façon plus efficace. »