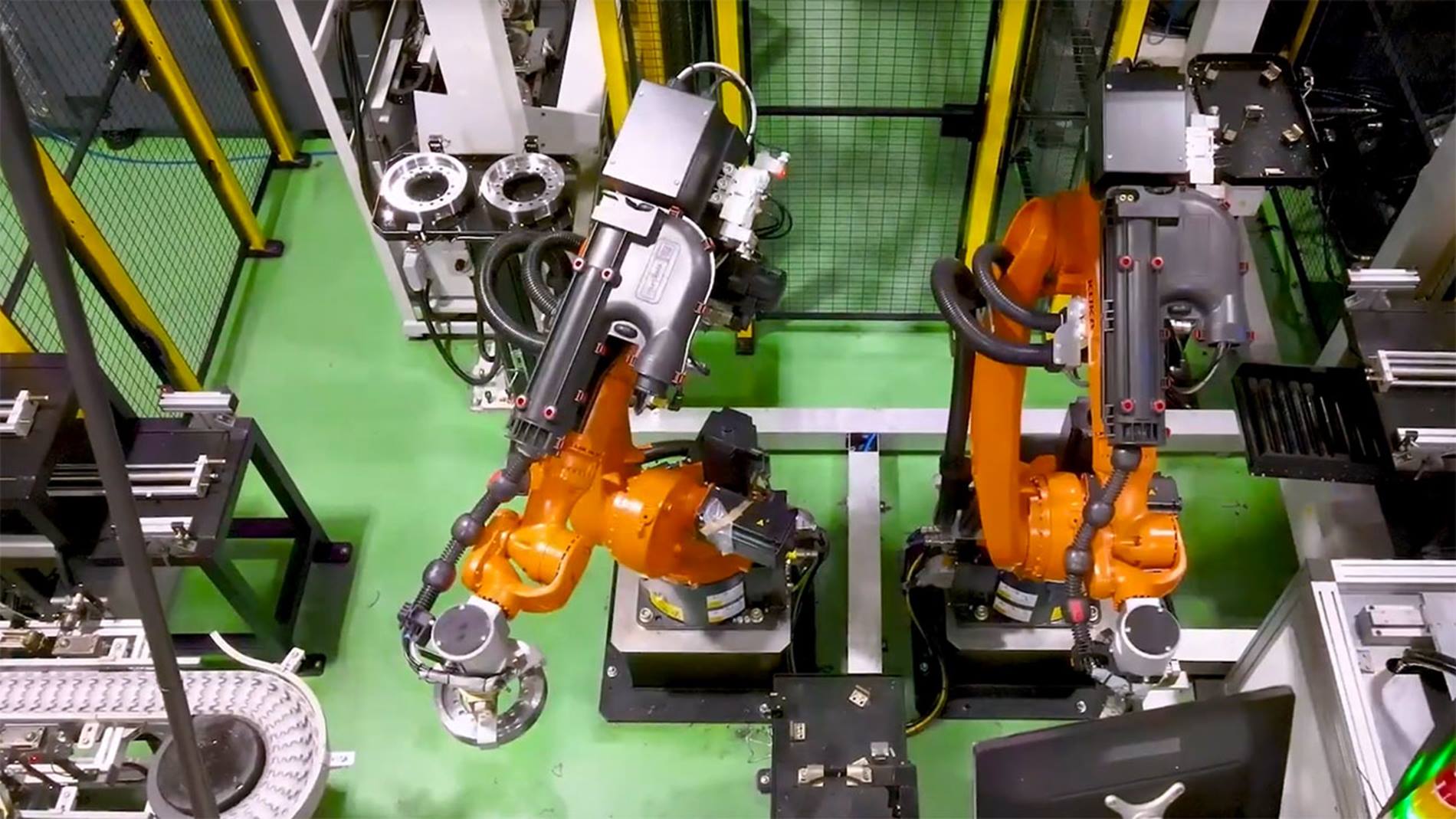

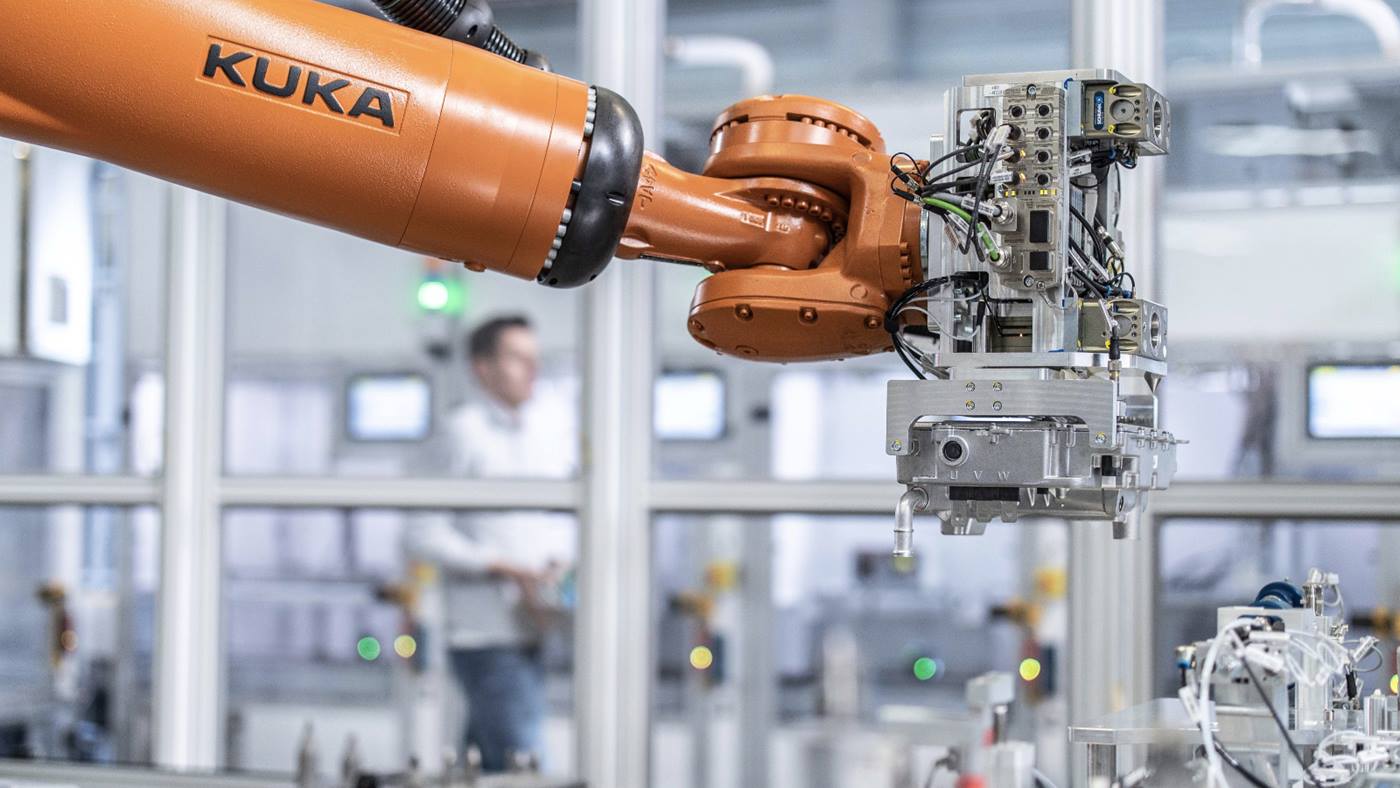

Geautomatiseerde productie van aandrijfassen voor elektromotoren

Elektromobiliteit is booming business, maar dit leidt er echter wel toe dat de eisen waaraan toeleveranciers in de automobielindustrie aan moeten voldoen almaar strenger worden. Voor HOTA Industrial Mfg. Co., betekent dit enerzijds een groter ordervolume, anderzijds ook strengere kwaliteitseisen voor de onderdelen voor de transmissie. Om aan de eisen van de klanten tegemoet te komen, maakt HOTA doelmatig gebruik van industriële KUKA robotarmen. Samen met KUKA systeempartner Da Shiang Automation Co. (DSA) heeft het bedrijf drie robotarmen van KUKA in zijn productie geïntegreerd, en profiteert hierdoor van tal van voordelen. "De automatisering heeft onze productie op een positieve manier veranderd", aldus Holly Sheng, CEO van HOTA Industrial. "We voorkomen fouten, zijn in staat om permanent de hoogste kwaliteit te leveren en de robots helpen ons ook om nog efficiënter te produceren."