Geautomatiseerde productie van het elektromobiliteitselement

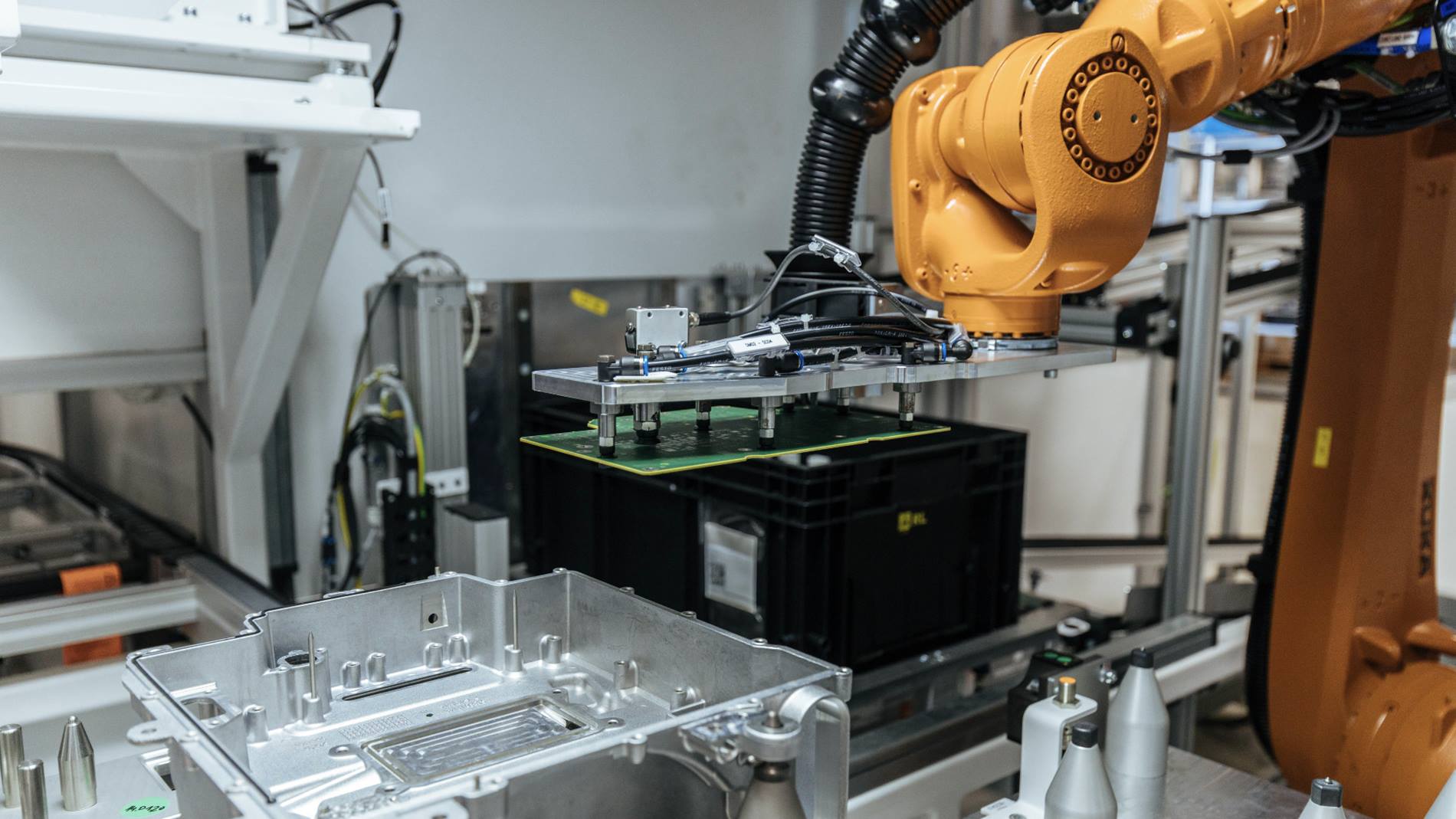

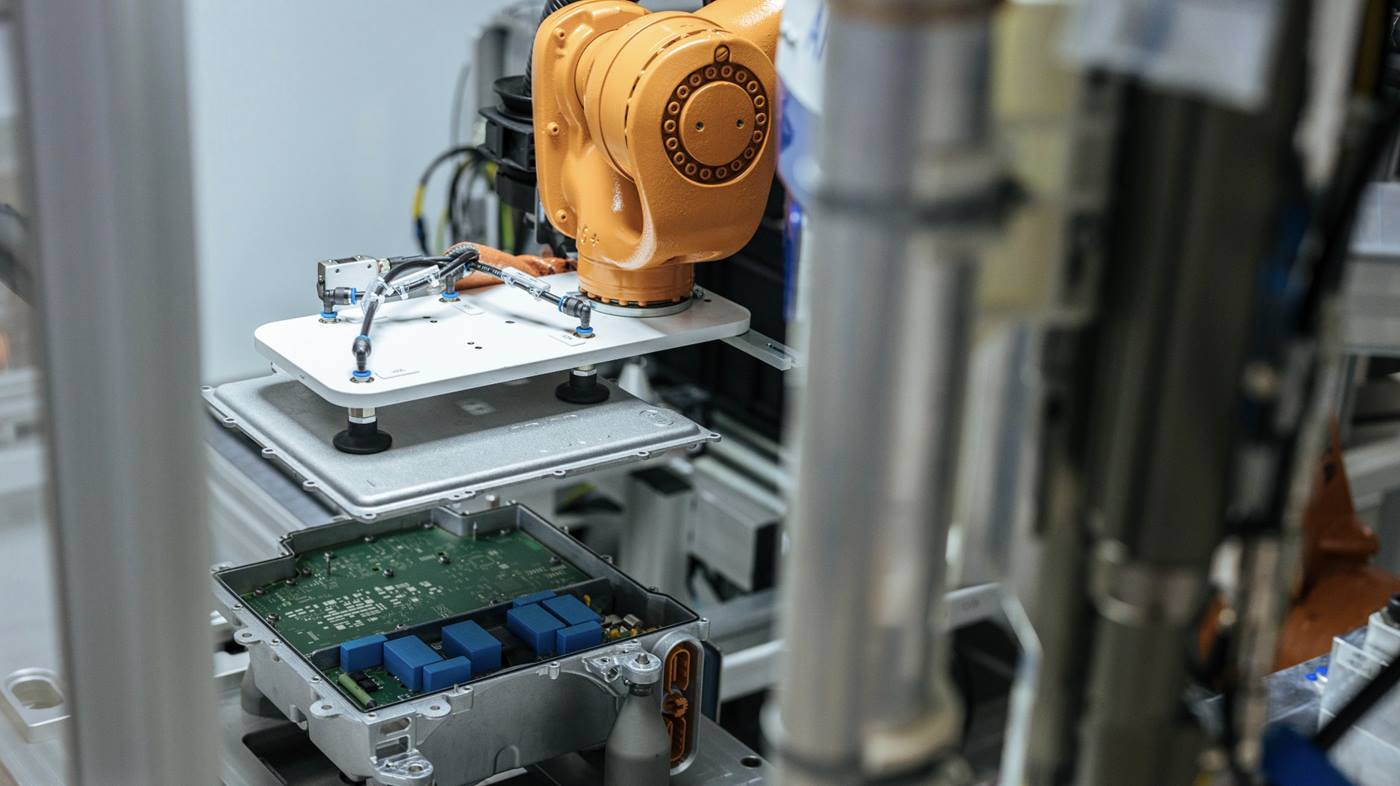

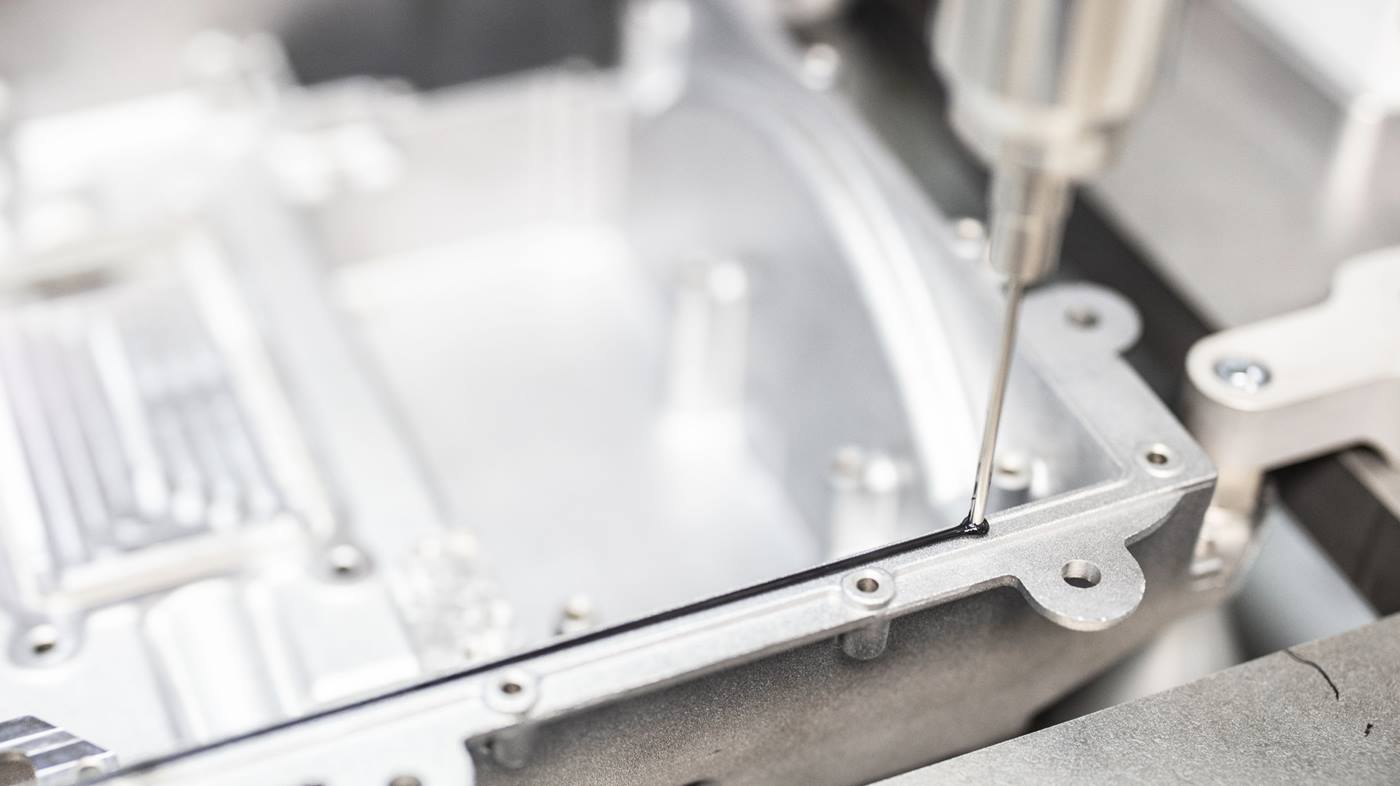

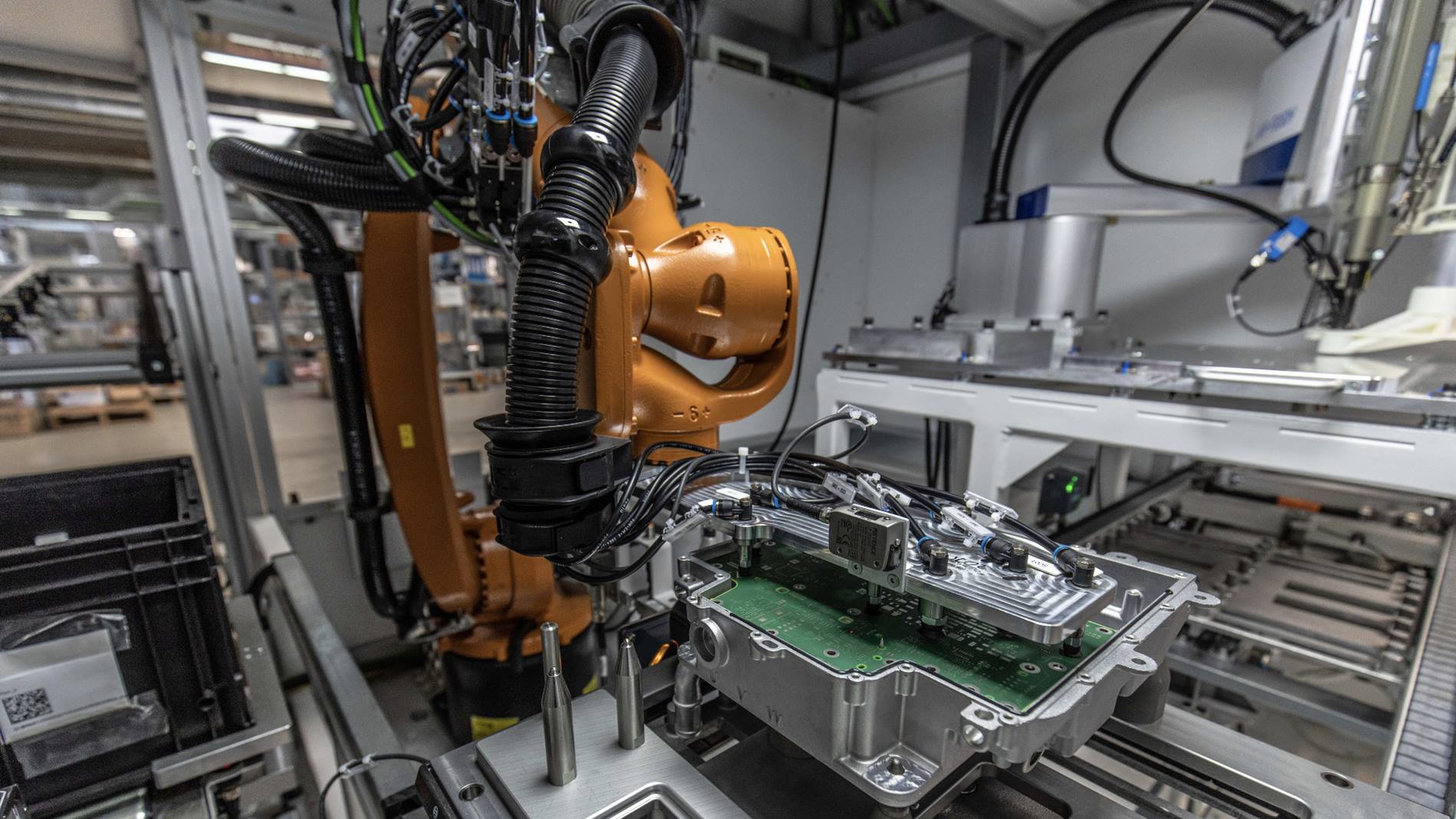

De elektronica module is het hart van elke elektrische auto. Het relatief onopvallende apparaat is iets groter dan een schoendoos en weegt ongeveer twaalf kilogram . Als centraal besturingselement in het voertuig zet het de gelijkstroom van de accu's in wisselstroom om. Pas dan kan de motor met deze emissievrije energie werken en deze in aandrijfkracht omzetten. Ook als elektromobiliteit boomt: voor de auto-industrie is de technologie relatief nieuw, wat betreft de ervaring in de productie en de ontwikkeling van automodellen.

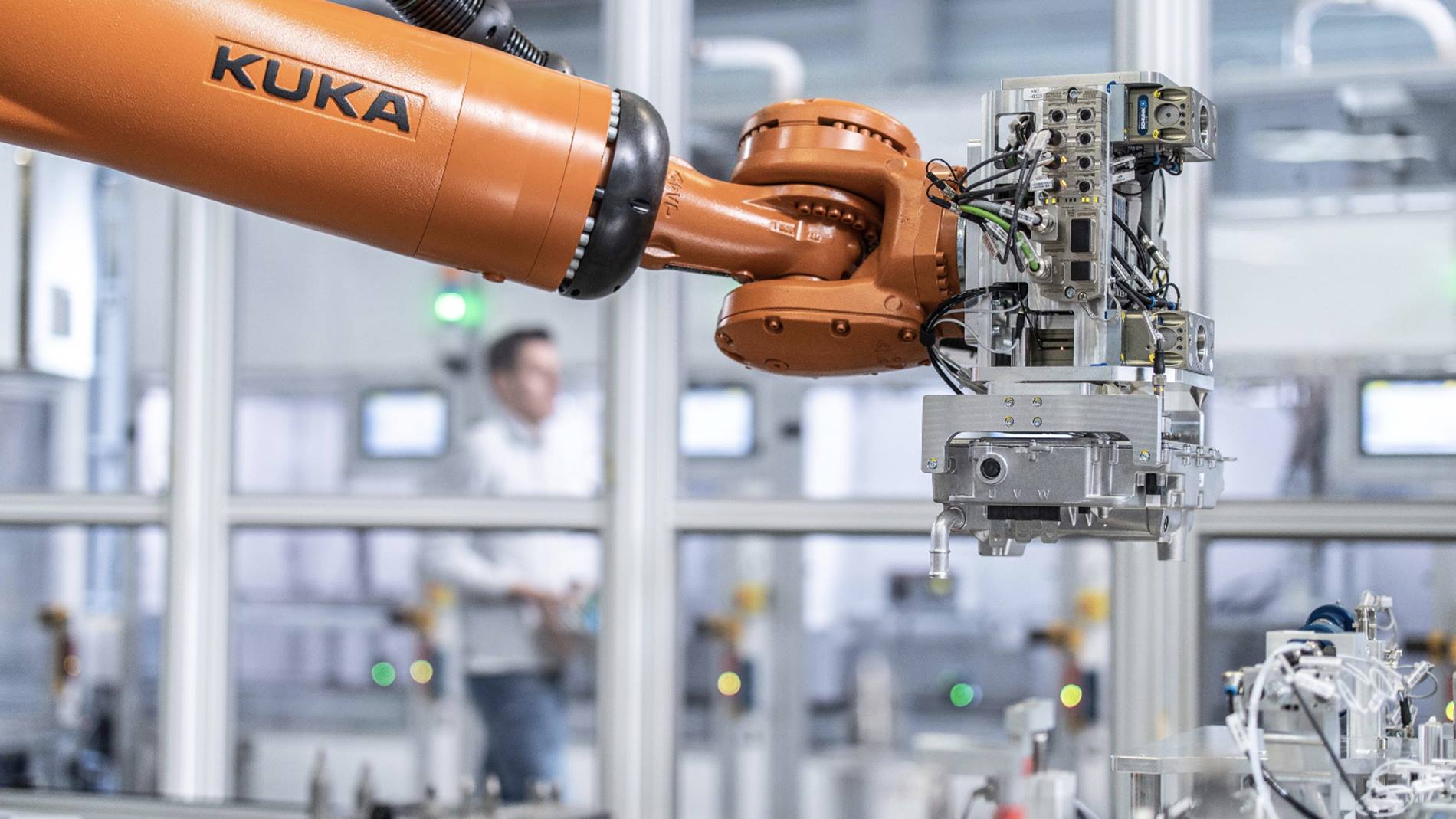

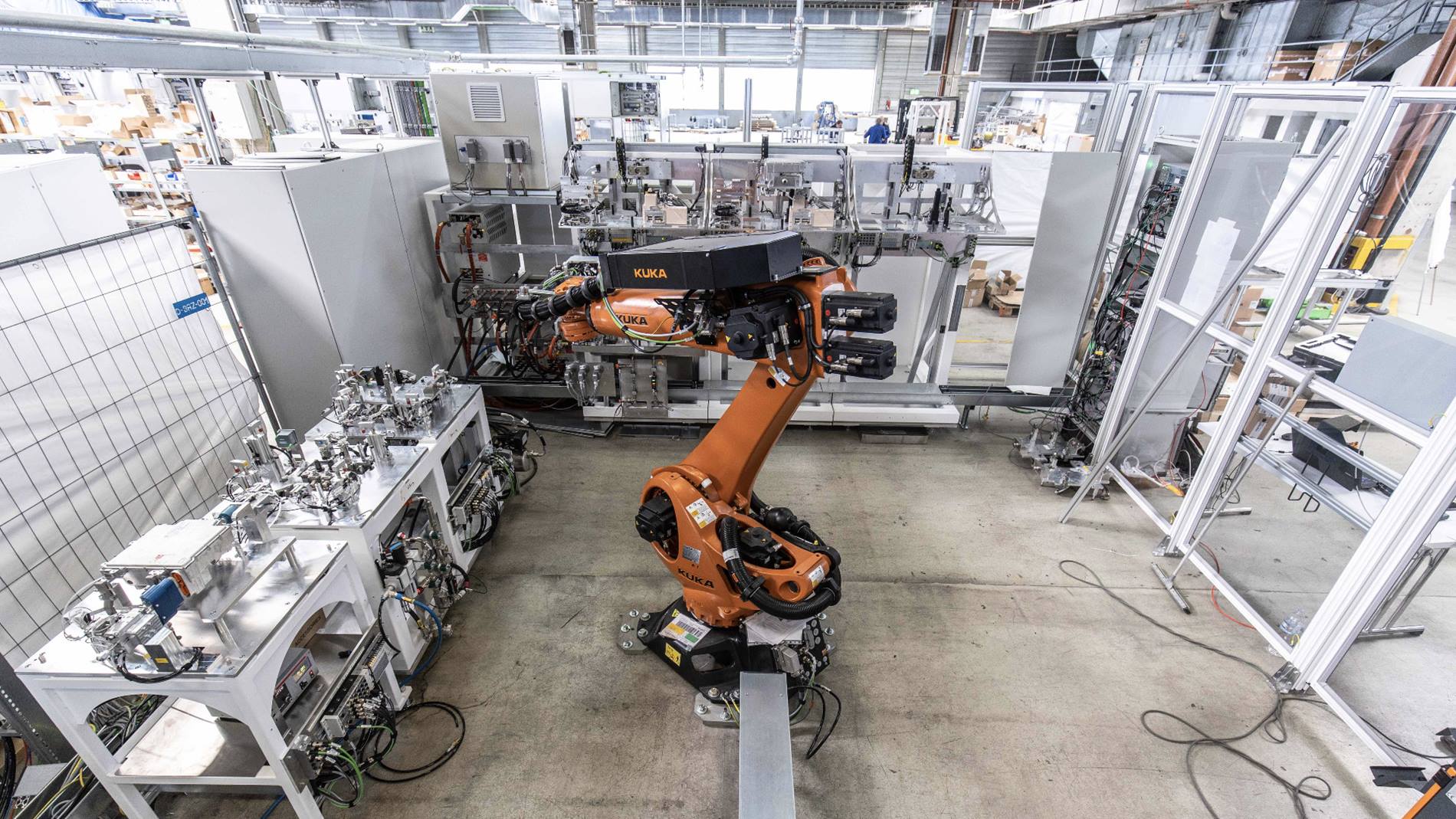

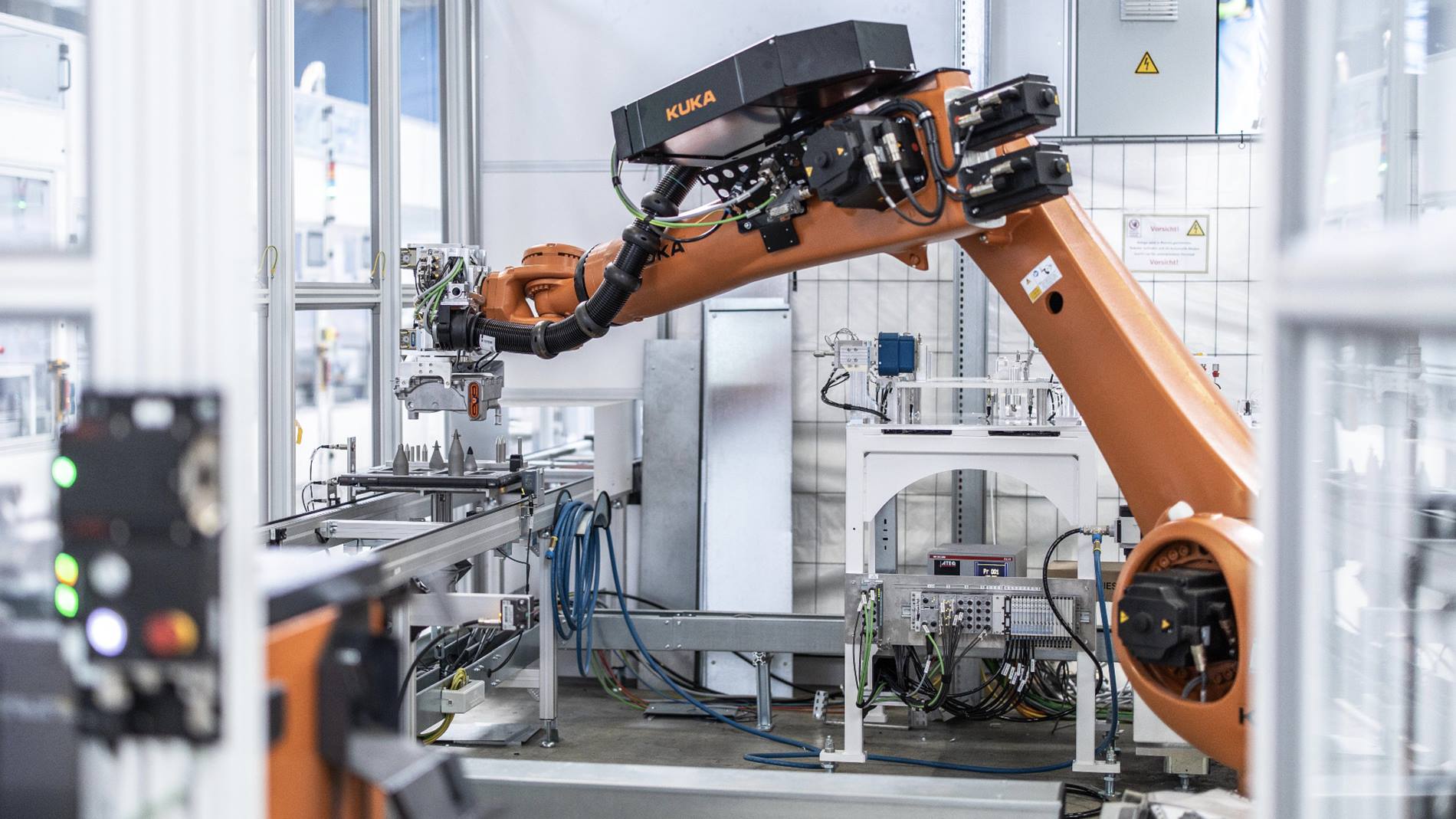

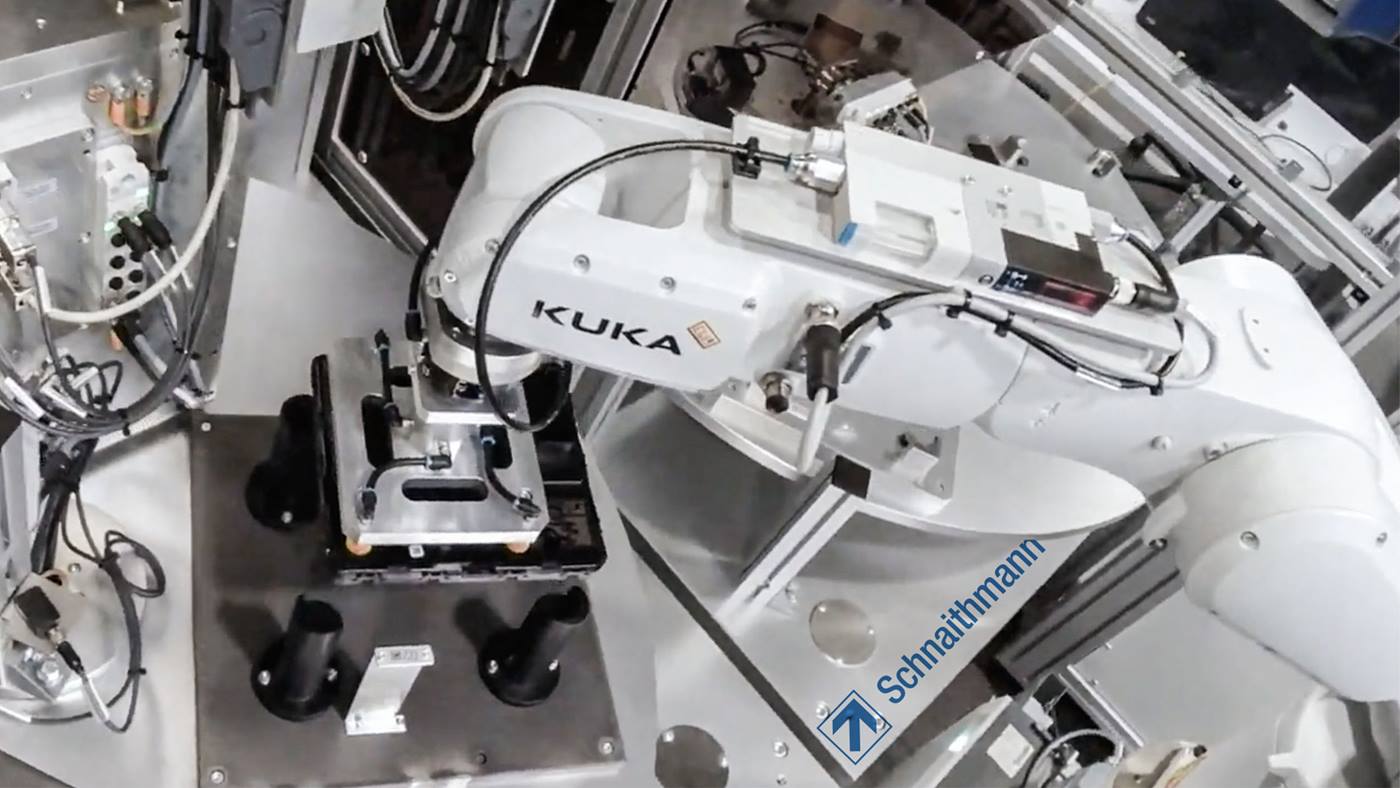

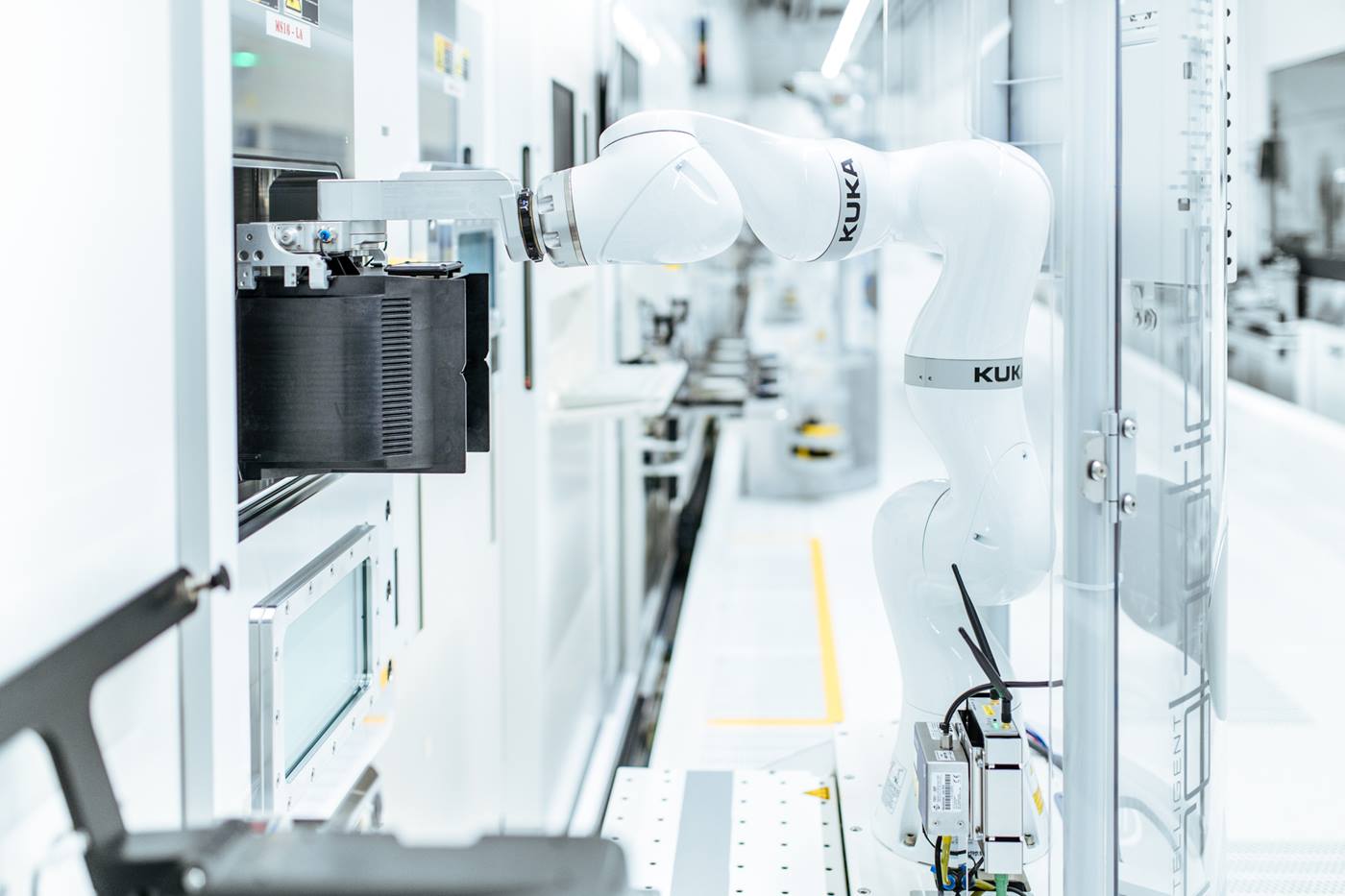

Daarom zijn passende concepten voor de intelligente productie van e-auto's en de integratie in het productieproces erg gewild. De toeleveranciers zijn daarbij van groot belang. Zij stellen in dit geval niet alleen voorgeconfectioneerde en exact passende onderdelen ter beschikking, zoals tot nu toe meestal het geval was, maar werken ook actief mee aan het ontwikkelingsproces. Net als de automatiseringsspecialist SAR uit Beierse Dingolfing. Het bedrijf ontwikkelt en produceert onder andere productieoplossingen voor de auto-industrie en haar partners.