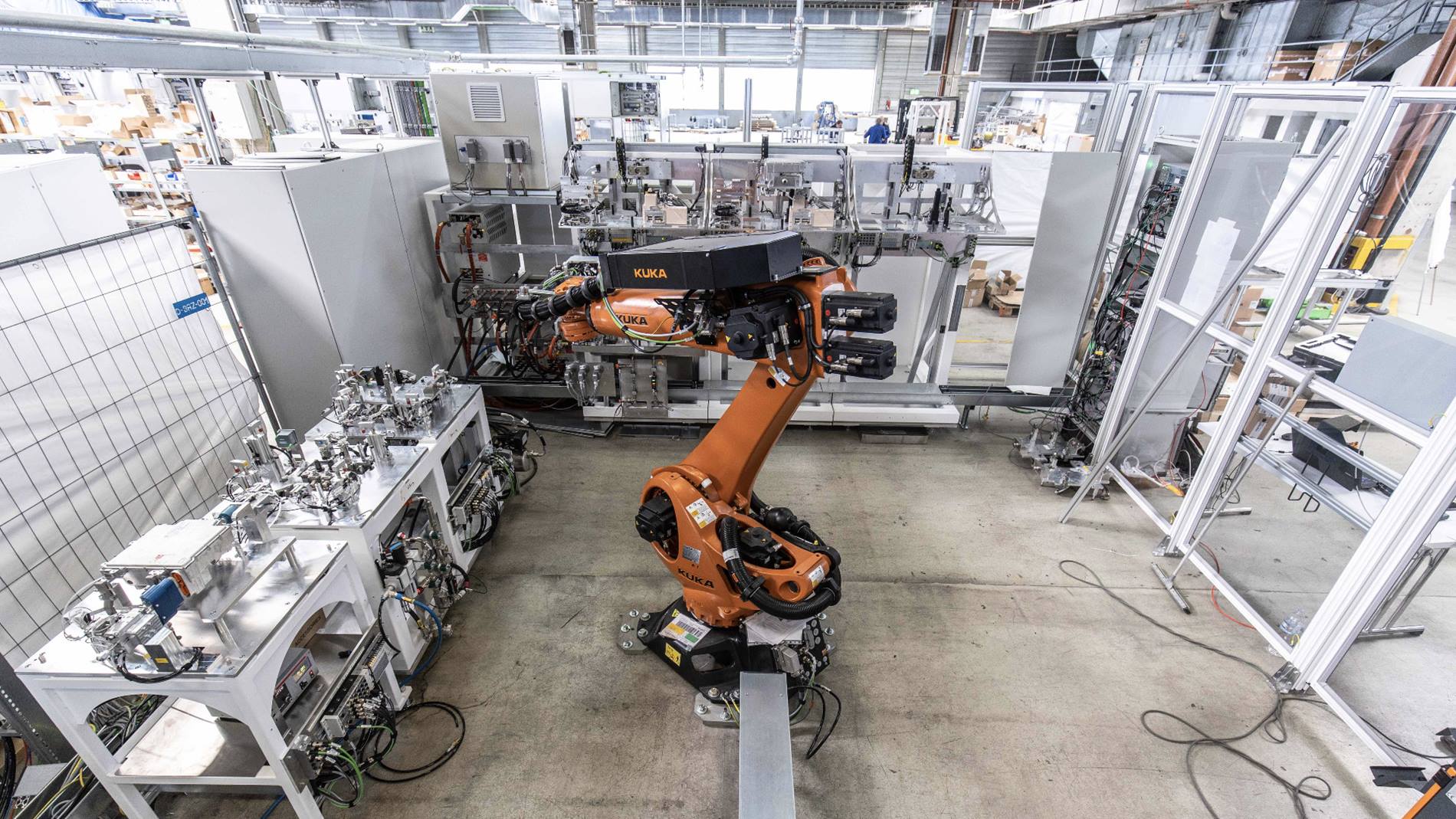

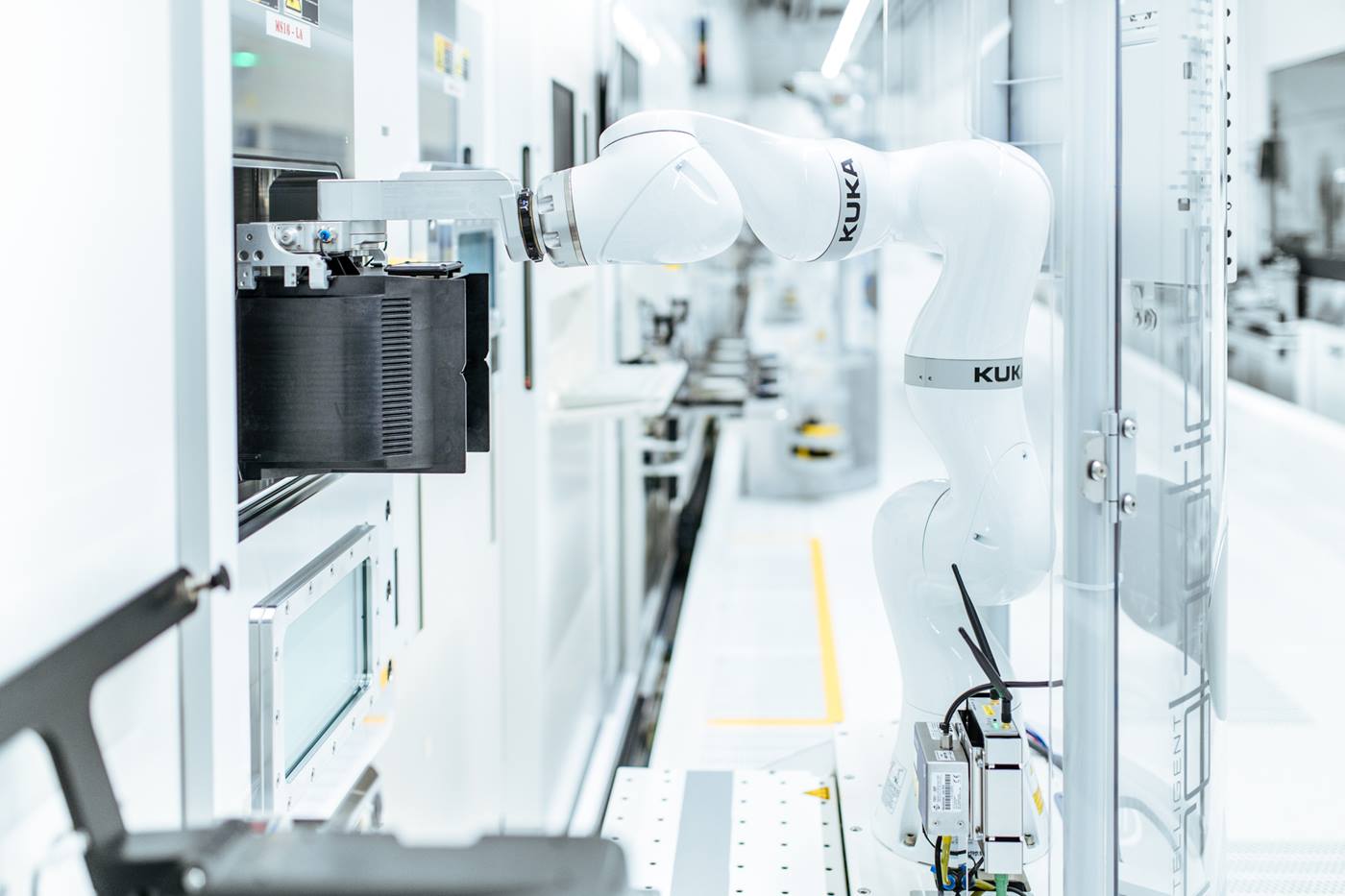

Fabricação automatizada do elemento de comando da mobilidade elétrica

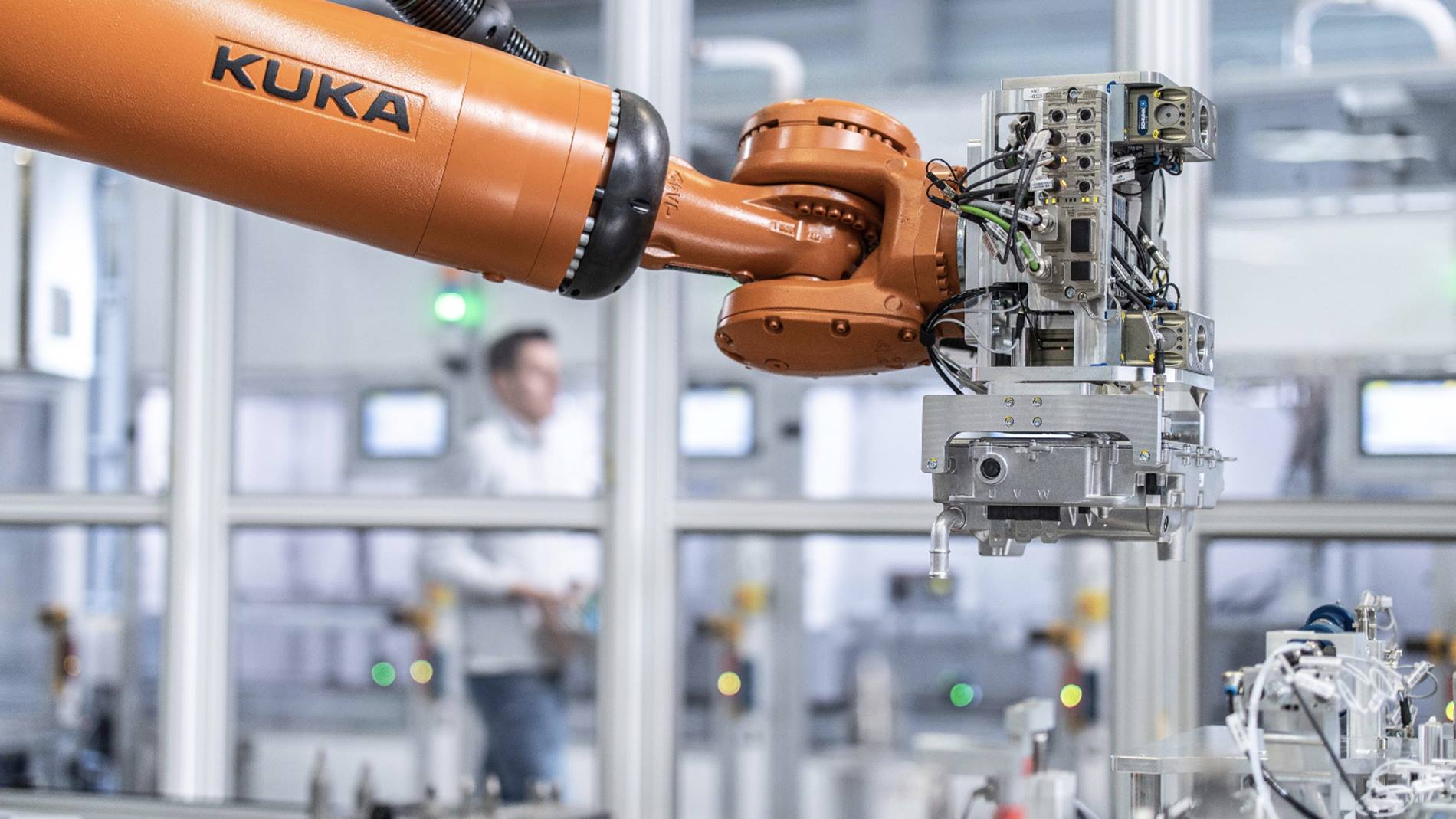

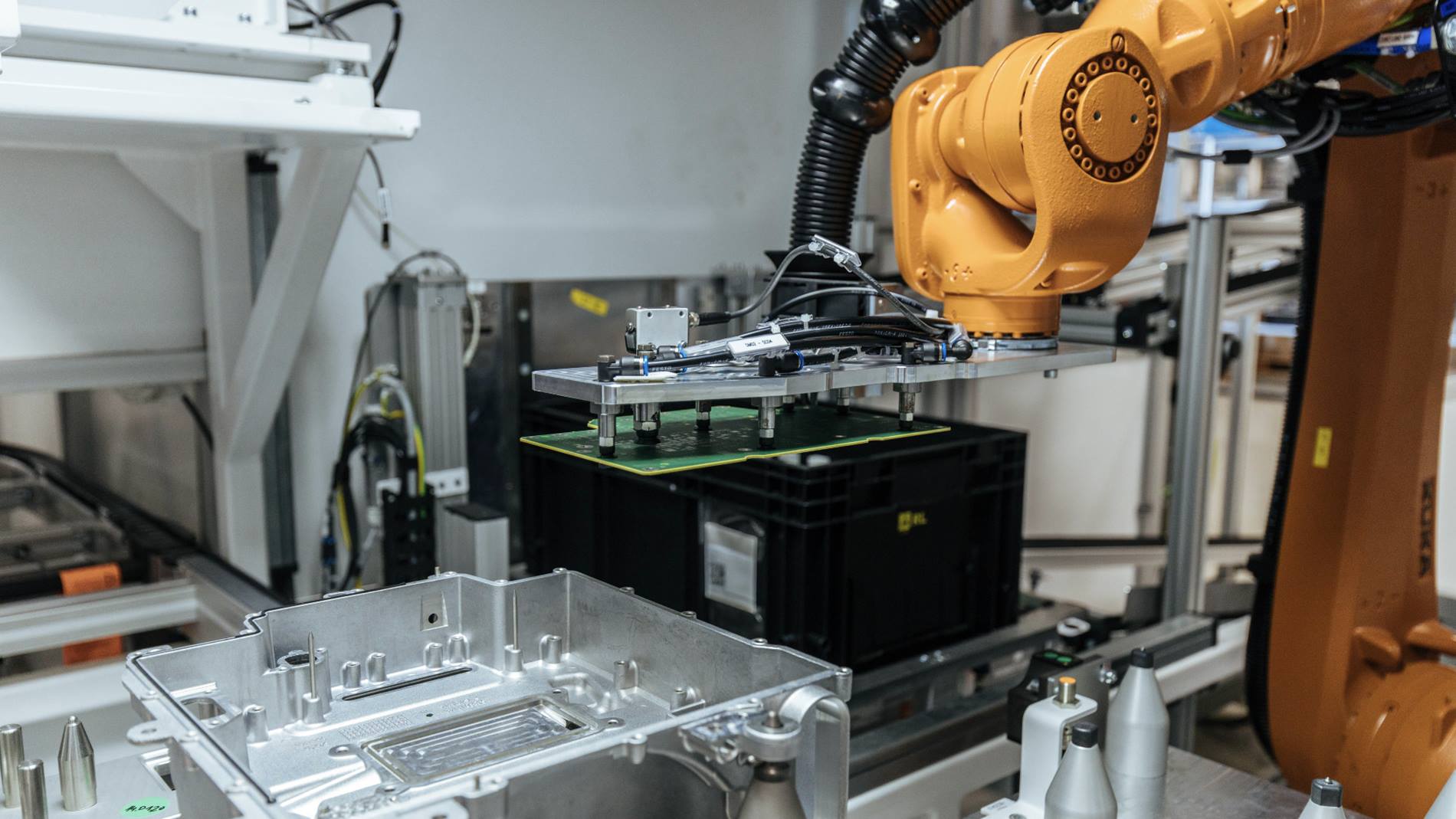

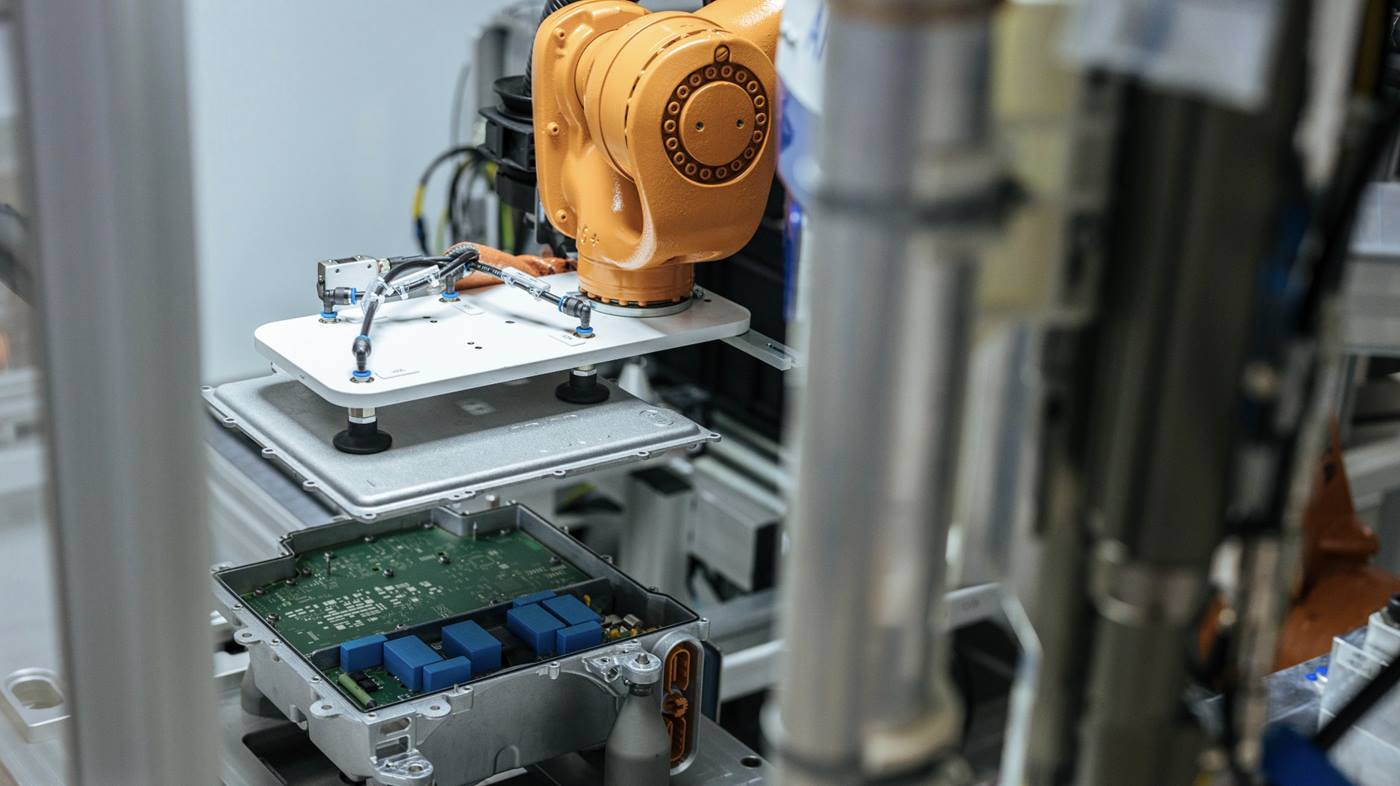

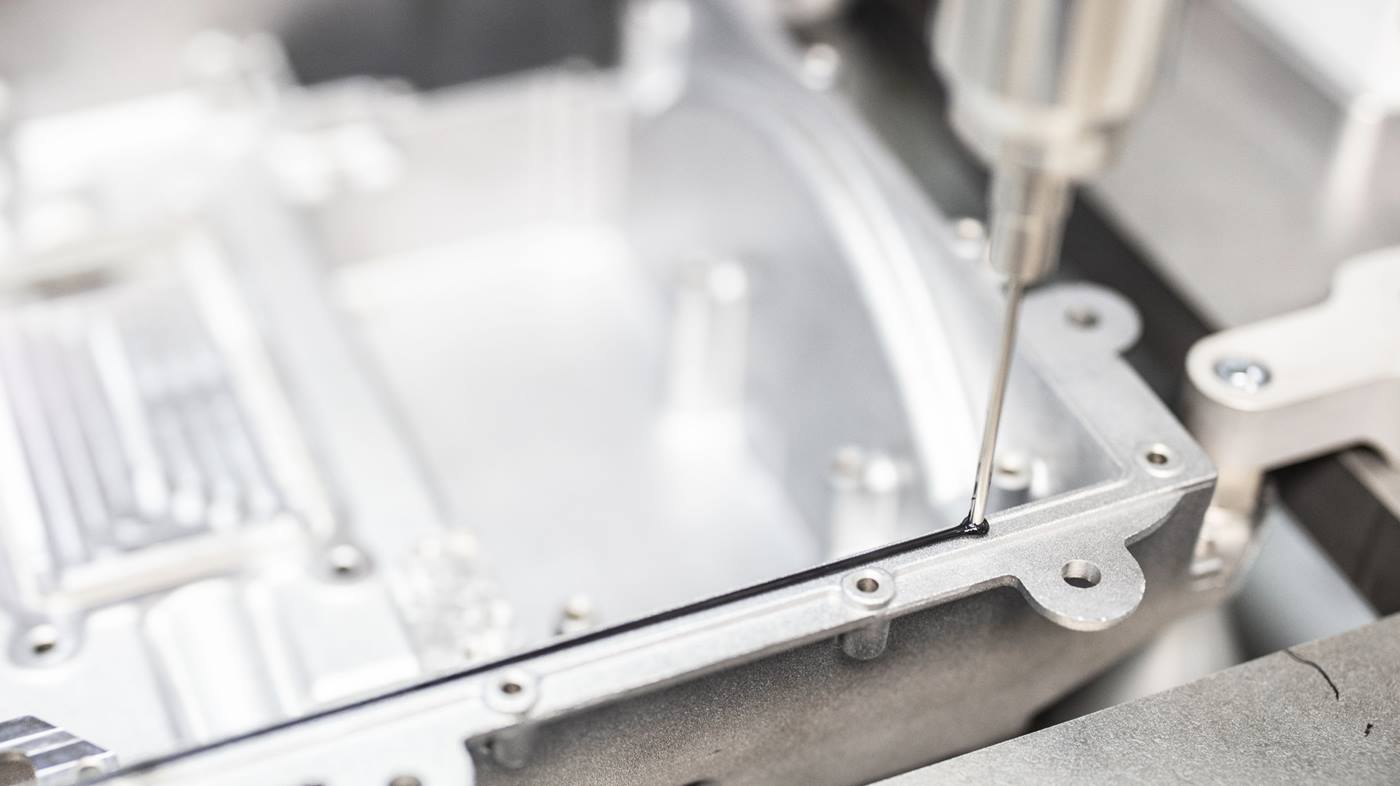

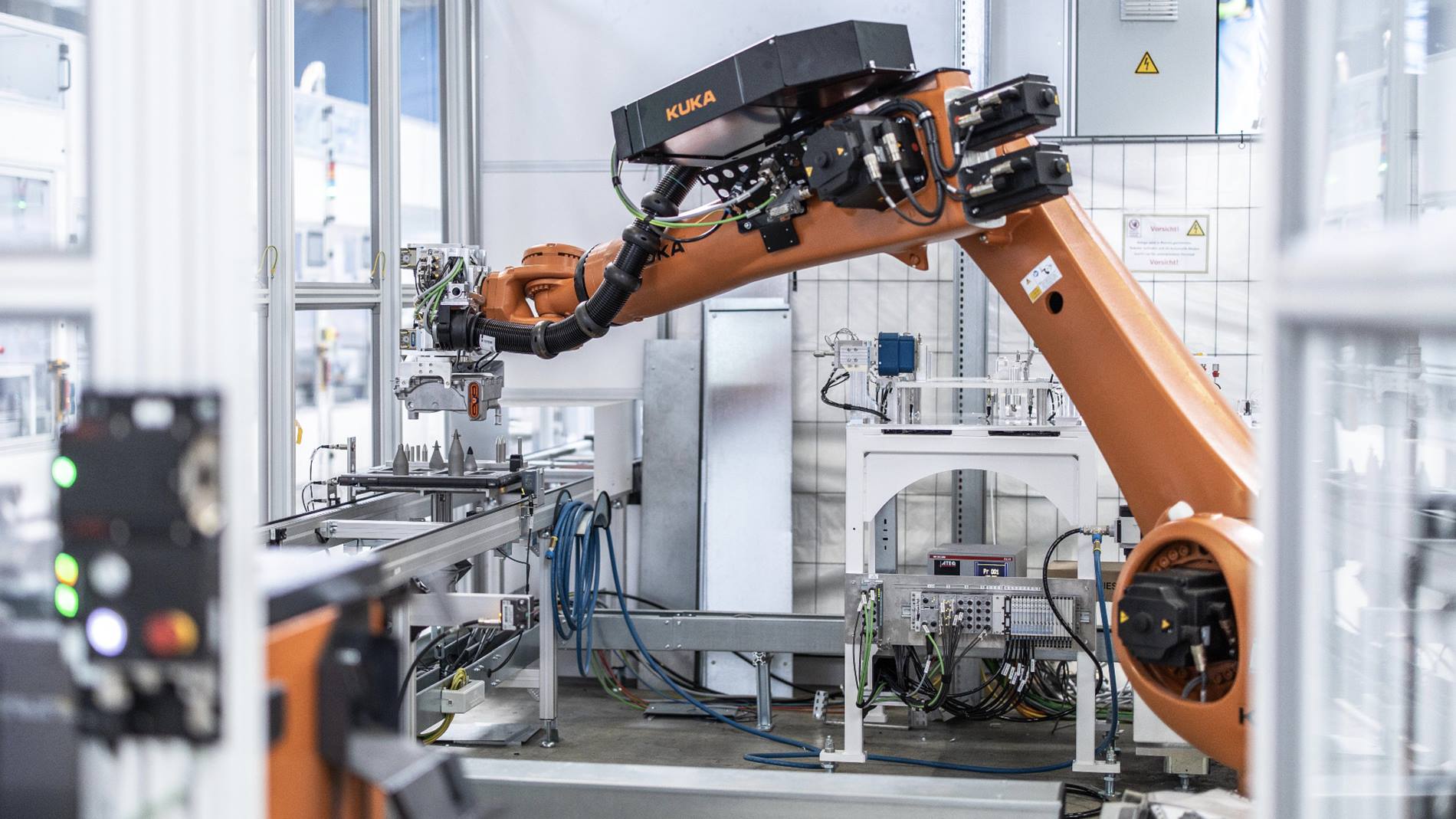

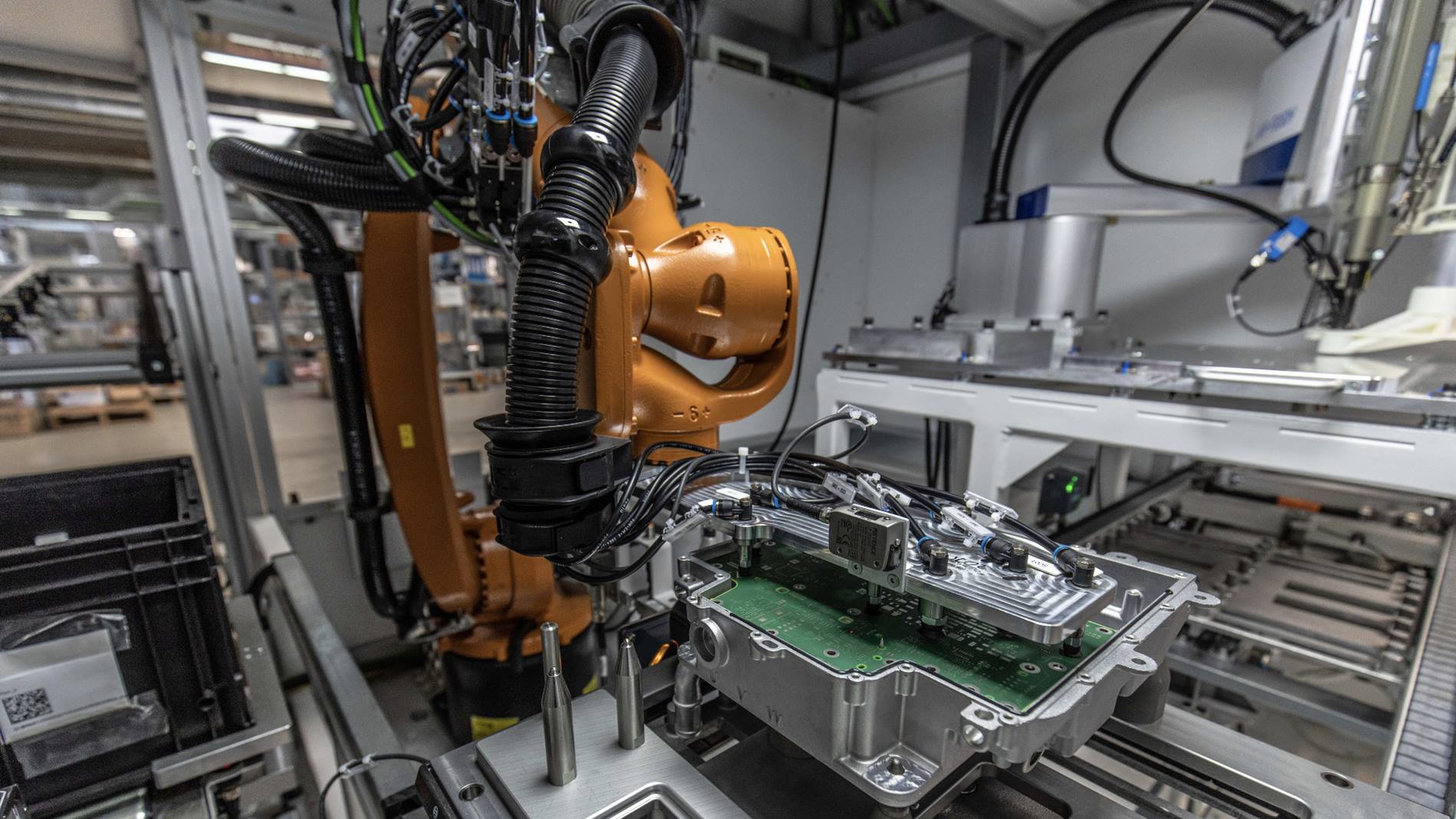

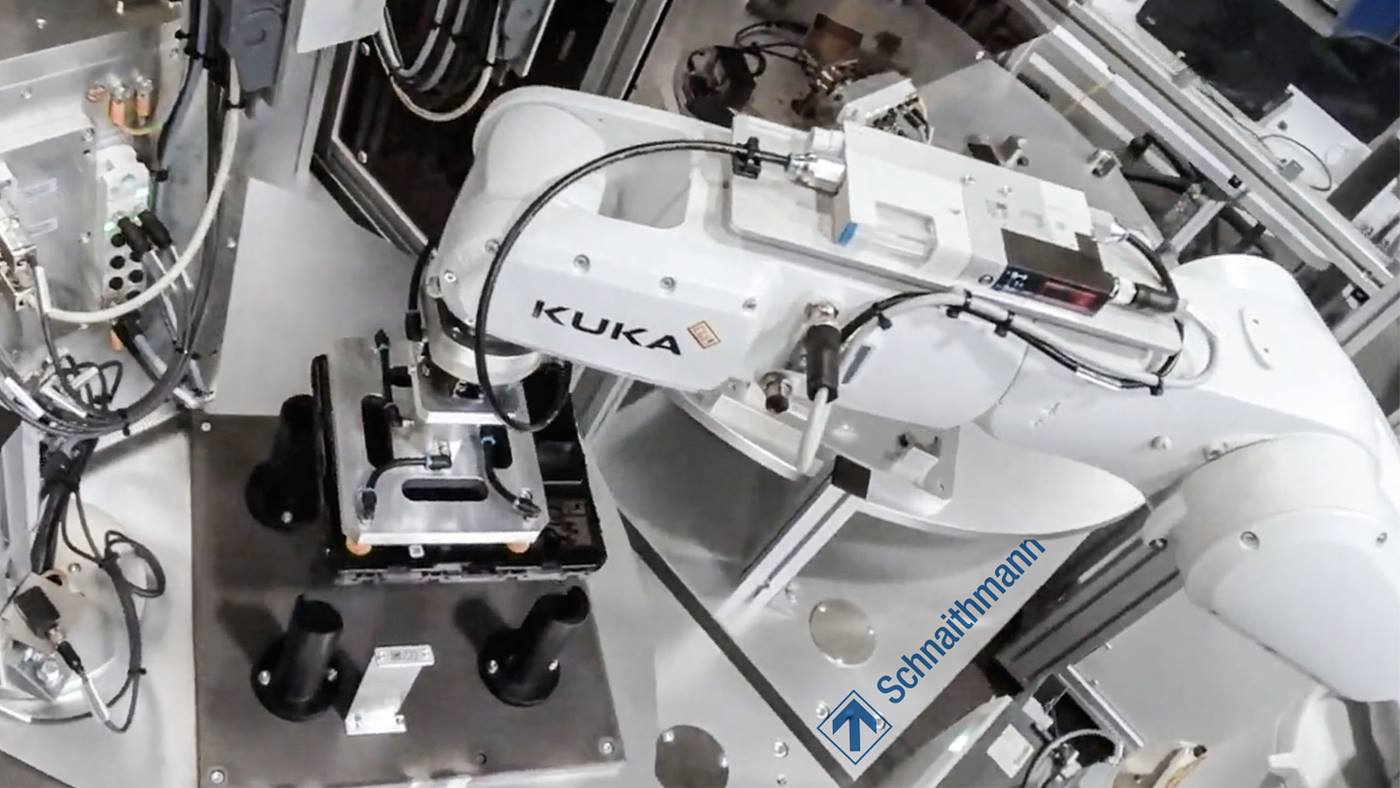

Por isso, são necessários conceitos apropriados para a fabricação inteligente de veículos elétricos e a integração no processo de produção. Aos fornecedores é agregada uma grande importância. Pois neste caso, eles não apenas disponibilizam peças individuais pré-confeccionadas e personalizadas, como até então geralmente era o caso, mas participam ativamente no processo de desenvolvimento. Assim como o especialista em automação SAR de Dingolfing na Baviera. A empresa desenvolve e produz, entre outros, soluções de fabricação para a indústria automotiva e seus parceiros.