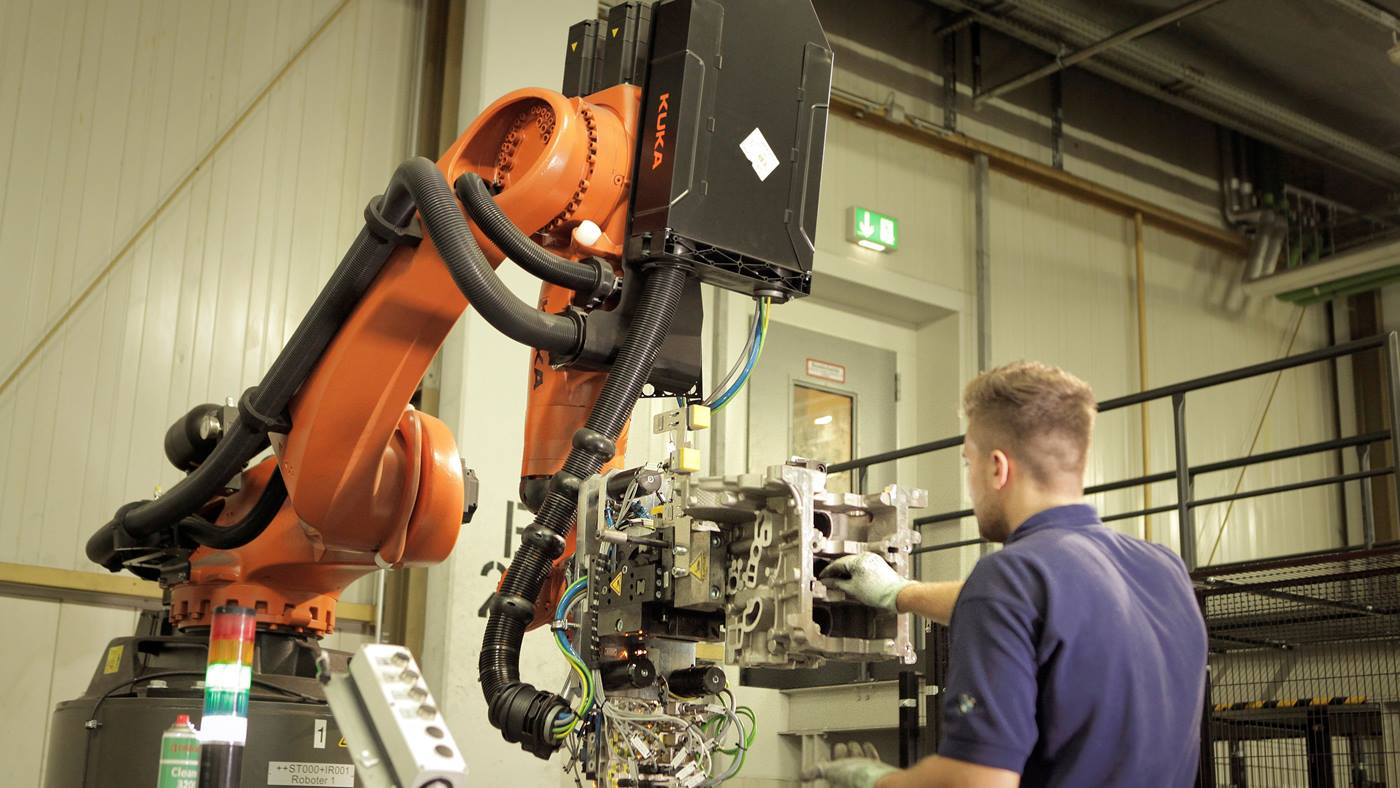

クランクケースの品質保証のためのヒューマン・ロボット・コラボレーション

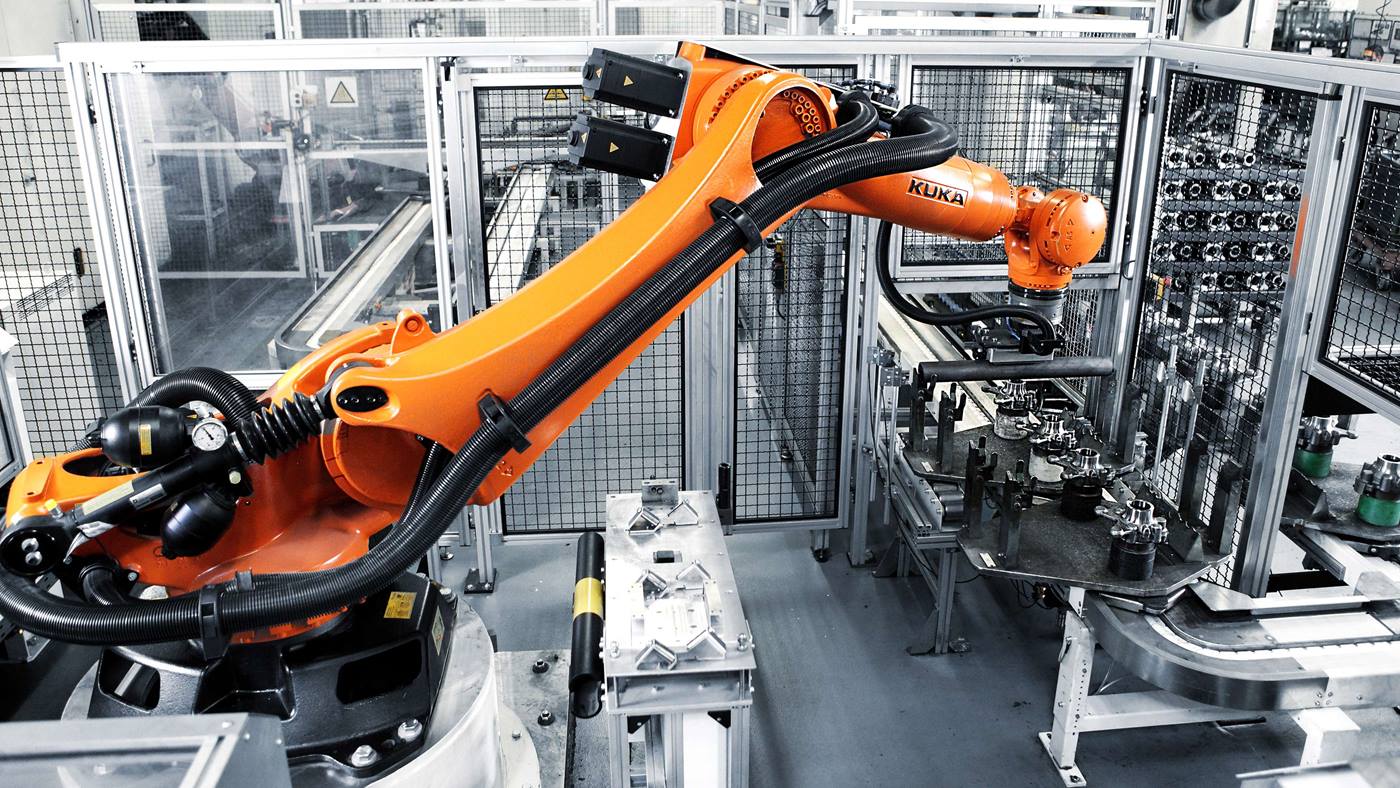

BMWグループのランツフート工場は、世界最新式の軽金属鋳造工場を運用しています。3気筒エンジン、4気筒エンジン、6気筒エンジンのいずれを問わず、BMWフリートの全モデル用のクランクケースが製造されています。従業員の熟練した目視検査が必要であるため、クランクケースの品質保証は完全には自動化できません。そこで、人とロボットが直接協働するシステムが採択されました。それに際して、MRK-Systeme社はその実現を委託されました。「ヒューマン・ロボット・コラボレーションは、BMW社の従業員の作業負担を軽減しています」と、MRK-Systeme GmbH社のオペレーション部門担当のミヒャエル・モーレ氏は説明します。一年半前から、ランツフート工場の製造ラインでは、KR QUANTECシリーズのタイプKR 210 R2900 prime K - コンソール仕様 - のロボットをそれぞれ1台使用した同一の2つのアプリケーションを採用しています。その際、各1名の従業員がジョイスティックによりロボットの動作を制御して、快適な姿勢で構成部品に不具合がないか検査します。