開始状況

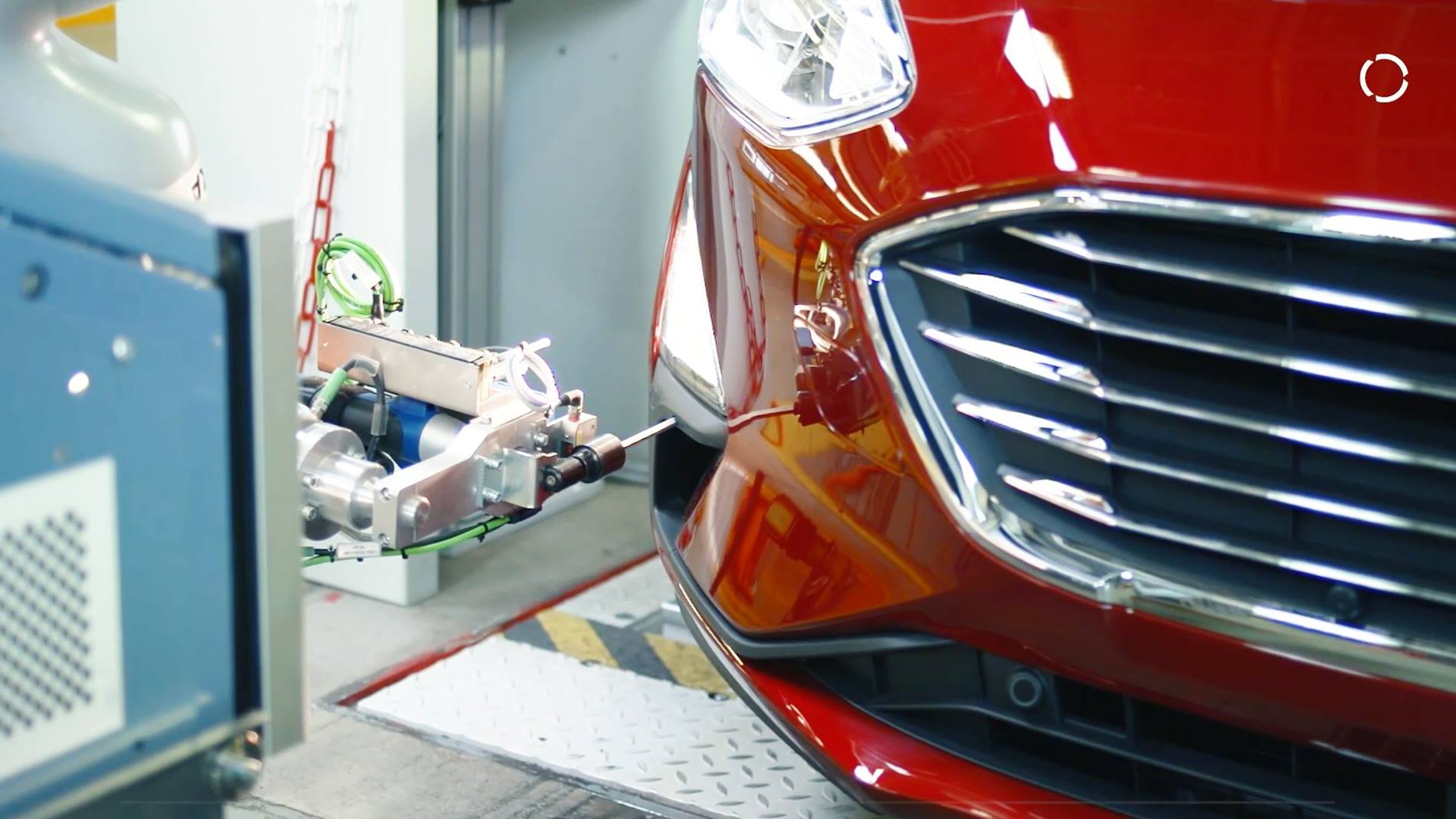

自動車産業では、これまで、フォグライトは作業者が手で調整していました。屈んだ姿勢で作業者は、バンパーエリアの調整スクリューにつながる、 アクセスしにくい開口部を探します。この開口部が見つかると、作業者は、バンパー内にある調整用開口部を損傷しないよう、極めて慎重にツールを調整スクリューにセットします。

Internet Explorerの旧バージョンのブラウザが使用されています。

最適な表示にするにはブラウザを更新してください

作業者の負担を軽くするために、Fordでは、2台のKUKA LBRiiwaが、非人間工学的なフォグライトの調整を実行します。その際、並行して人間の同僚がメインヘッドライトを調整します。

革新的オートメーション化構想の利点の根拠:

これにより、ベルギーのKUKA Automatisering + Robots N.V.とDürr Assembly Productsは、グローバルサプライヤーとしての特別な成果に対して、第20回 フォード・ワールド・エクセレンス・アワード(Ford World Excellence Awards)がそれぞれ、アラインド・ビジネス・フレームワーク・ワールド・エクセレンス・ア ワード(Aligned Business Framework World Excellence Award)と共に表彰されました。