KUKAロボットによるウォーターボトルのパレタイジング:高速で精度の高い作業

サウジアラビアのRamah Water Factoryでは、場所ごとに異なる3種類のKUKAパレタイザーが、迅速かつ正確に、ウォーターボトルをパレットにスタッキングします。統合型KUKAソフトウェアソリューションがこの作業をサポートしています。

「自動化することは、私たちにとって当然のことでした。」

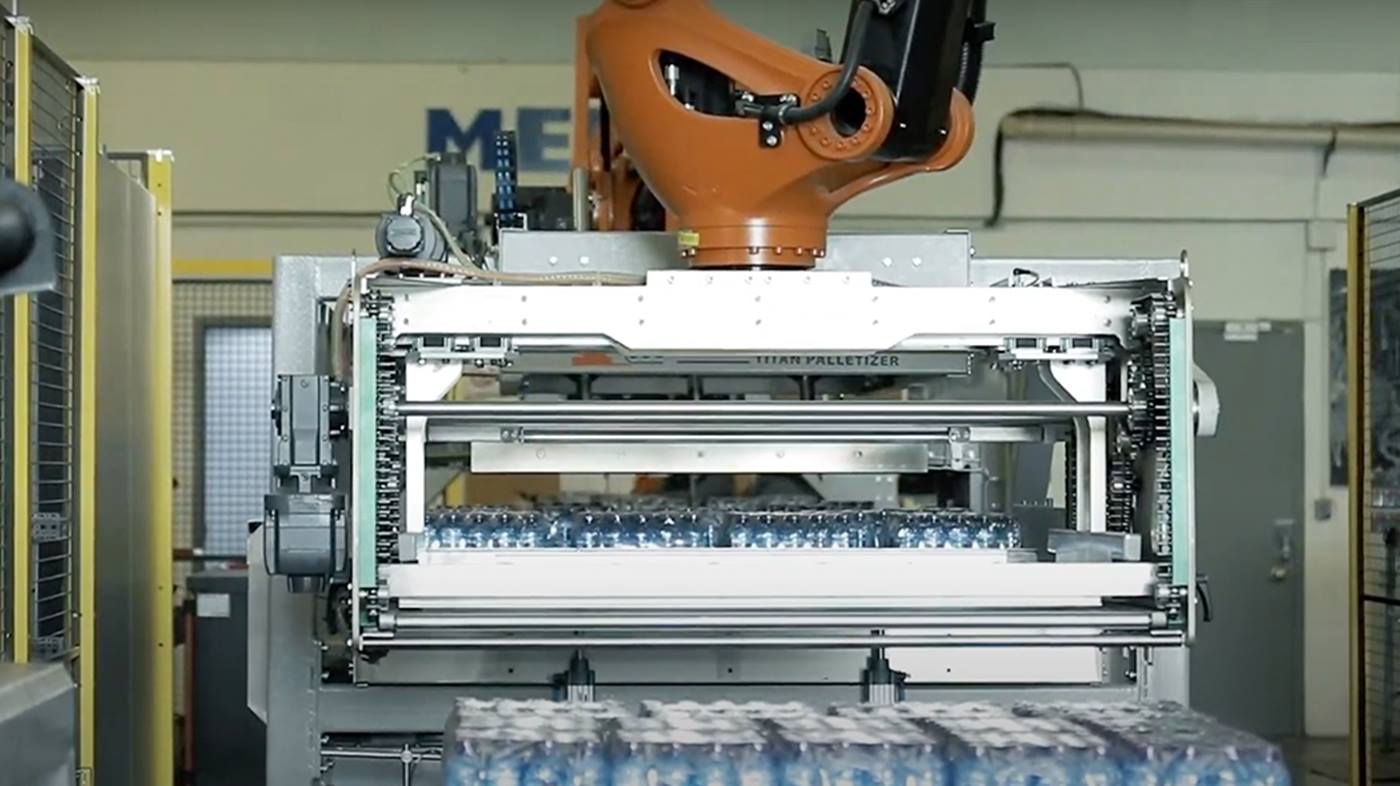

パレタイザーはベルトコンベヤ上で精確に準備作業を実施

トレイ編成を簡単に変更

ハイスタッカー:KR 700 PAは高所まで届きます。

飲料業界で最速クラスのライン

システムの生産性向上、コストの削減

これに加えて、この自動化ソリューションによって、複数の異なる飲料用ボトルを同時に処理することが可能になり、連続生産と需要急増時の柔軟性が向上しました。操作画面のタッチ操作による装備変更時間の短縮によって、稼働時間の追加を節約することができます。これより、総稼働費用が削減されるだけでなく、製品品質も向上します。なぜなら、自動仕分け、バンドルおよびスタッキング時にボトルやパッケージを優しく取り扱うことによって、商品のわずかな変形や損傷さえも防ぐことが保証されるからです。

「お客様は、KUKAの技術を使って開発したソリューションにとても満足しています」と、バシール・アルカタナニ氏は説明します。「特に、KUKA.PLC mxAutomationのおかげでレイヤーコンフィギュレーションを簡単に変更できることは、スタッフの期待どおりでした。」インテグレーターであるMEMCOは、パレタイジングラインに引き続き取り組んで、さらに高速化する予定です。なお、バシール・アルカタナニ氏は、KUKAの今後のソリューションにも期待しています。

KUKA.PLC mxAutomationというソフトウェアにより、パレットレイヤーごとにウォーターボトルの編成をシステム制御装置の簡単な設定で変更できます。