精密工具メーカーが、CNCマシンのローディングを自動化

テュービンゲンのPaul Horn社は、まず独自に自動化への取り組みを開始し、グリッピング技術を含む設備の設計とプランニングを行いました。同社は後にKUKAと協力し、グローバルレベルでのコミッショニングを含め、全体的なコンセプトにおけるロボットとPLCのプログラミングを行いました。現在では、専用に開発された精密工具製造設備が世界中で使用されています。

KUKAカスタマーサービスが克服した課題

1つのソフトウェアパッケージと4つのロボットセルにより、製品の大きな多様性に対応

こうしてKUKAは、テュービンゲンを拠点とするPaul Hornのプログラミング パートナーとなりました。KUKAで長年ロボット プログラマーを務めてきたスヴェン・ゲッケスは、このプロジェクトに携わり、統一されたプログラミングとソフトウェア構造を設計・定義しました。「当社の目標は、いつでも製品の種類を増やせるよう、汎用的なソリューションをプログラミングすることでした。それは簡単なことではありませんでしたが、私のチャレンジ精神を呼び覚ましました」とゲッケスは述べています。あれから2年、多くの協議と4000時間以上のプログラミングを経て、さまざまな製品群に対応するシステムの開発が完了し、コミッショニングが開始されました。成功の決め手となったのは、ソフトウェアパッケージ「KUKA.AppTech」でした。このパッケージは、モジュール構成となっており、Paul Hornの製造コンセプトには最適なソリューションとなりました。KUKA.AppTechの個々のモジュールは、様々な製品グループに最適に適合させることができ、反復的なプログラミングシーケンスをわずかな労力で再現することができます。

当社は、モダンかつ未来志向の職場環境を非常に重視しています。このようなソリューションによって、経済に活力のある地域において競合他社との差別化を図り、従業員のモチベーションを高めたいと考えています。

機械的ローディングによる、各パーツに適した研磨

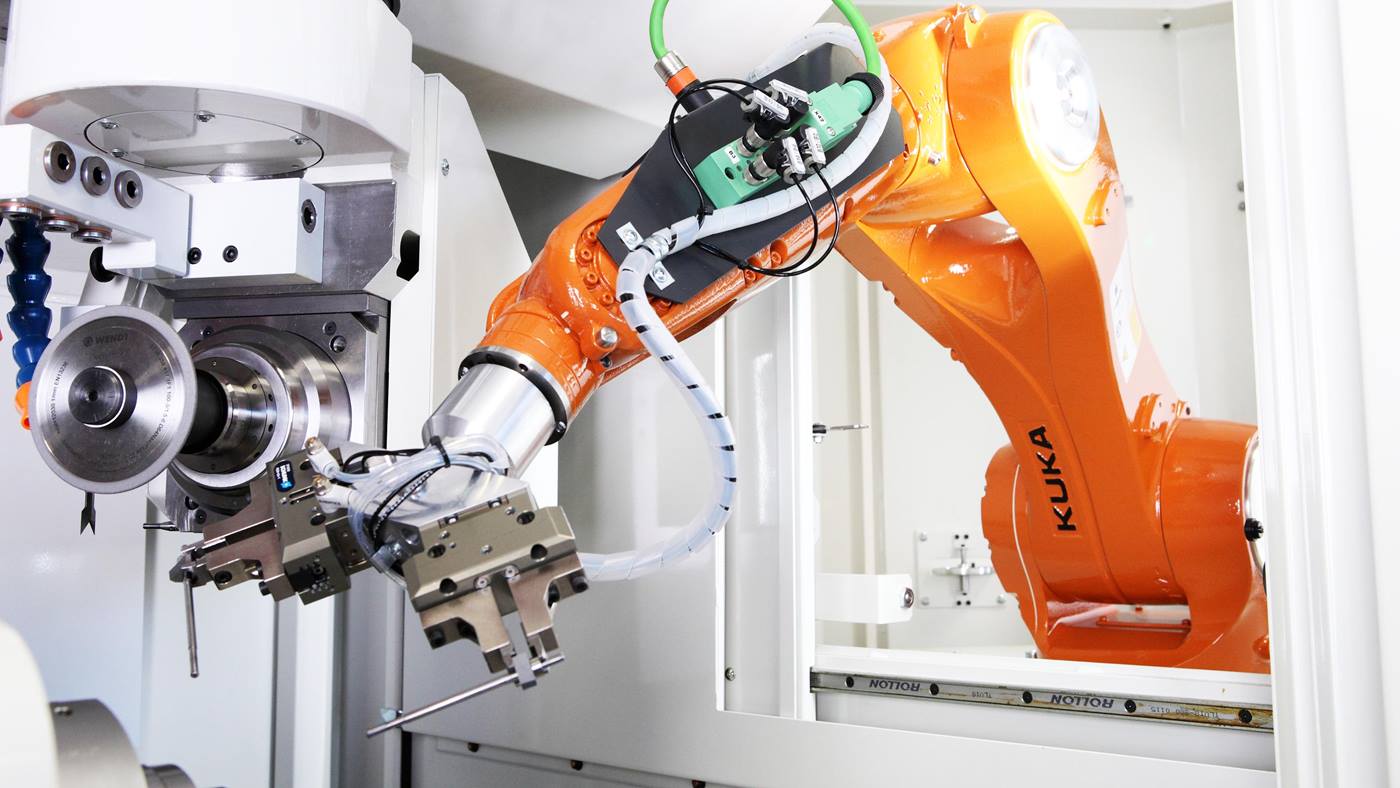

Paul Hornでは、KR AGILUSは工作機械に近いセルの天井に逆さまに吊るされ、そこからあらゆる動作を行うことができます。従業員は、外部からパレットでセルをローディングし、コントロールパネルでパレット上のコンポーネントに対応するパラメータを入力します。これにより、ローディングロボットが作業を開始します。ロボットは、インサートをワークピース キャリアに合わせ、把持します。ロボットアームは、切断位置を特定するカメラステーションにワークを誘導します。KR AGILUSは、この情報をもとにインサートをキャリアにセットし、次のステップでCNCマシンへのローディングのために引き渡します。研磨が完了したインサートはロボットに戻され、ロボットはこれをパレットの元の位置に戻します。時間ロスはなし:1つのワークが研削されている間に、ロボットはすでに次のワークを新しいキャリアに取り付けます。

幅広いコンポーネントに対応:柔軟性が形づくる製造の未来

米国とチェコ共和国でも、Paul Hornにある約300台の機械のうち、55台がKUKAが開発した設備で稼動しています。今後追加される27基のKR AGILUSが工作機械ローディングの自動化をさらに進めます。「当社にとって最も重要なのは、長期的な視点です。新しい設備によって、将来に向けた柔軟性が高まり、新しい製品群も独自での導入が可能になると期待しています。KUKAと協力することで、当社はその基盤を作ることができました」と、ロンメル社長は述べています。

成功を可能にする適切なソフトウェア構成

機械のローディングにおいてグリッピング精度を保証し、短いサイクルタイムを達成するために、KUKAの様々なソフトウェアパッケージが採用されています。例えば、モジュール型ソフトウェアパッケージ「KUKA.AppTech」は、個々のソリューションにおけるプログラミングに役立ちました。また、シミュレーション ソフト「KUKA.Sim」を使用して、安全性コンフィギュレーションのサポートとプランニングが行われました。ソフト「KUKA.SafeOperation」では、追加の作業エリアや保護エリアを仮想的に定義し、実際の環境への導入後に監視を行うことができます。

製造にロボットを使用することで、日常業務がより簡単に。自動化によって、より正確かつより高速な作業が実現します。また、アプリケーションは非常に直感的に使用可能です。

モダンな職場環境と高いモチベーションの従業員

KUKAの新しい自動ローディングにより、Paul Hornの従業員は、研削技術の高品質を確保するという中核業務により集中できるようになりました。その際、KUKAのビジュアライゼーション・システム「miView」も役立ちます。これを使って、ユーザー設定に従い、ユーザーおよびパスワード入力に基づいて、操作および表示データを直接PLCプログラムから生成し、ビジュアル化することができます。これは複数の言語で機能します。また、miViewは状態情報を自動的に収集し、保存します。ロンメル社長は、このプロジェクトが最初の一歩に過ぎず、KUKAが強固なパートナーになったことで、さらに多くの改善が行われると確信しています。