Tillverkare av precisionsverktyg automatiserar bestyckning av CNC-maskiner

När Paul Horn GmbH från Tübingen börja utveckla sin automationslösning gjorde man det på egen hand. Företaget konstruerade och planerade olika anläggningar med tillhörande gripteknik. Horn tog dock kontakt med KUKA när robotarna och PLC-systemet skulle programmeras och integreras i företagets helhetskoncept och för att få hjälp med den globala idrifttagningen. Idag är deras specialutvecklade anläggningar för tillverkning av precisionsverktyg i drift på flera platser i världen.

Inga utmaningar är för stora för KUKA:s Customer Service

Ett programvarupaket och fyra robotceller hanterar en stor mängd produktvarianter

Det var så det gick till när KUKA blev programmeringspartner till företaget i Tübingen. Sven Göckes, mångårig robotprogrammerare hos KUKA, fick kundens idéer presenterade för sig och utvecklade sedan en enhetlig programmerings- och programvarustruktur. ”Målet var att programmera lösningen så generiskt som möjligt för att när som helst kunna utöka vår produktpalett. Det var inte enkelt, men jag kände att det här vill jag lösa”, berättar Göckes. Två år, många diskussioner och mer än 4 000 programmeringstimmar senare var anläggningarna färdigutvecklade och tagna i drift – och redo för alla produktserier. Att projektet lyckades berodde i hög grad på programvarupaketet KUKA.AppTech. Det faktum att paketet är uppbyggt i moduler passade perfekt till Paul Horns produktionskoncept. KUKA.AppTechs moduler kan anpassas optimalt till de olika produktgrupperna, vilket gör det möjligt att reproducera likartade programmeringsförlopp med minimal arbetsinsats.

Vi lägger stor vikt vid att vår arbetsmiljö ska upplevas modern och framtidsinriktad. Eftersom vi är verksamma i en ekonomiskt stark region behöver vi lösningar som gör att vi kan profilera oss gentemot våra konkurrenter och motivera våra medarbetare.

Med robotstyrd bestyckning: optimal slipning av varje komponent

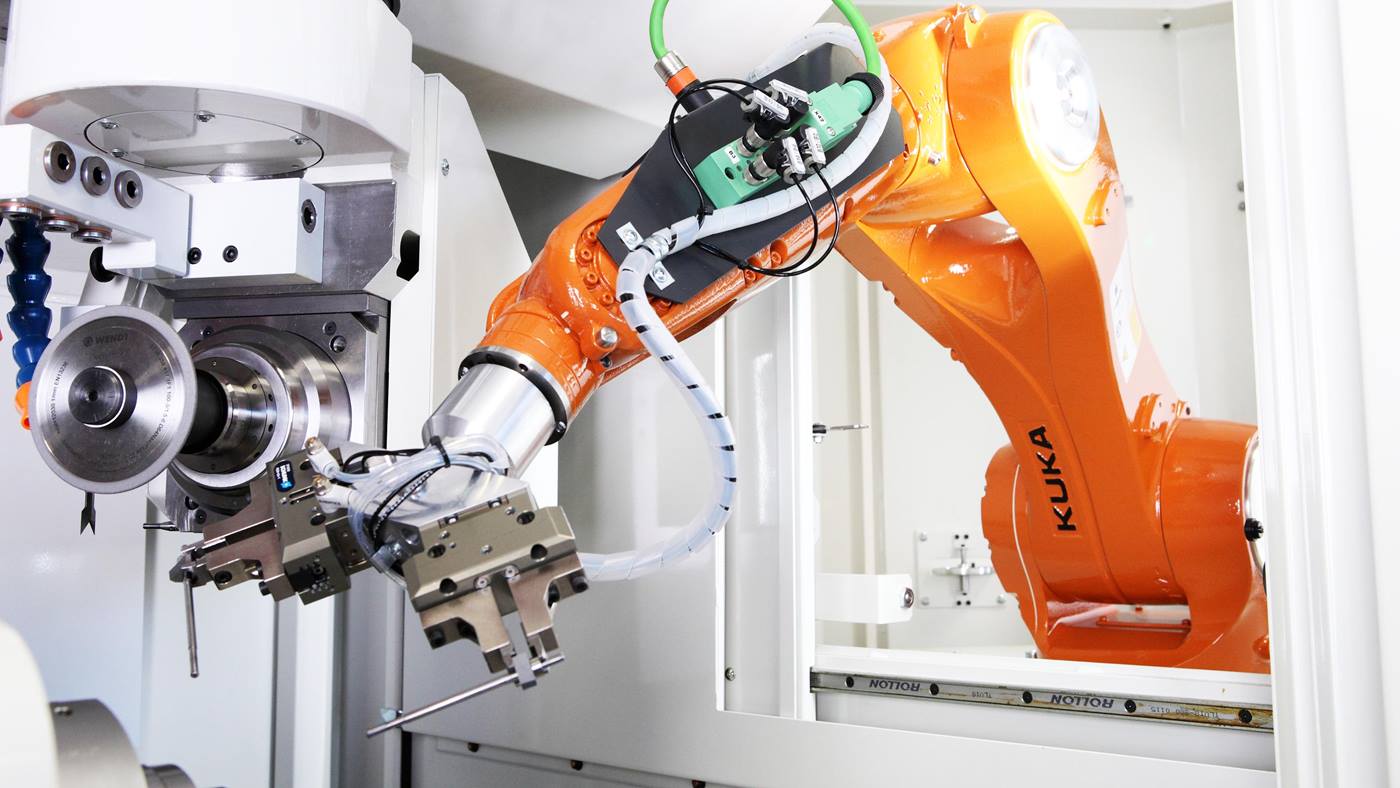

Hos Horn hänger en robot av modell KR AGILUS i robotcellens tak inom räckhåll för verktygsmaskinen. Därifrån kan roboten utföra alla sina processrörelser. En medarbetare matar in en palett i cellen från utsidan och anger på manöverpanelen vilka parametrar som ska tillämpas på de komponenter som ligger på paletten. Därefter börjar bestyckningsroboten att arbeta. Roboten riktar vändskären på arbetsstyckeshållaren och griper tag i dem. Robotarmen för arbetsstycket till en kamerastation som bestämmer skärpositionen. Utifrån denna information positionerar KR AGILUS vändskäret på hållaren, som i nästa steg överförs till CNC-maskinen för bestyckning. Det färdigslipade vändskäret återförs till roboten, som lägger tillbaka det på dess ursprungliga plats på paletten. Ingen tid går förlorad: Medan det första arbetsstycket slipas monterar roboten nästa arbetsstycke på en ny hållare.

Kan hantera vitt skilda produktvarianter: flexibilitet är A och O i framtidens produktionslandskap

Av Paul Horn GmbH:s cirka 300 maskiner har nu 55 den anläggning som utvecklats av KUKA – även i USA och Tjeckien. Ytterligare 27 KR AGILUS kommer snart att öka automationsgraden vid bestyckningen av företagets verktygsmaskiner. ”För oss handlar det främst om att satsa långsiktigt. Vi räknar med att de nya anläggningarna ska göra oss mer flexibla i framtiden och att vi ska kunna implementera nya produktserier på egen hand. Tack vare samarbetet med KUKA har vi kunnat lägga en god grund”, konstaterar VD Matthias Rommel nöjt.

Rätt programvarukombination som framgångsrecept

För en så hög gripnoggrannhet som möjligt vid maskinbestyckningen, och för att realisera de korta cykeltiderna, implementerades inte bara ett, utan flera programvarupaket från KUKA. Till exempel kom programvarupaketet KUKA.AppTech väl till pass när de olika lösningarna skulle programmeras. Paketet är uppbyggt i moduler. Som allmänt stöd och planeringsstöd för säkerhetskonfigurationen användes simuleringsprogramvaran KUKA.Sim. Robotens arbets- och skyddsområden definierades virtuellt med programvaran KUKA.SafeOperation, som även övervakar den verkliga miljön efter driftsättningen.

Robottekniken i vår produktion underlättar vår arbetsvardag. Automationslösningarna har lett till högre precision och produktionshastighet. Applikationen är dessutom mycket intuitiv att använda.

Modern arbetsmiljö, motiverade medarbetare

Tack vare KUKA:s nya automatiserade bestyckningslösning kan Horns medarbetare fokusera ännu bättre på sin kärnuppgift – att säkerställa högsta möjliga slipkvalitet. Även KUKA:s visualiseringssystem miView spelar en viktig roll: Med systemet kan manöver- och indikeringsdata genereras och visualiseras direkt från PLC-programmet baserat på användarnamn och lösenord samt övriga användarinställningar. Detta fungerar på flera språk. miView registrerar och sparar dessutom automatiskt statusinformation. VD Matthias Rommel är övertygad om att detta projekt endast är ett första steg och att många fler kommer att följa med KUKA som fast samarbetspartner.