Producător de scule de precizie automatizează echiparea mașinilor CNC

Paul Horn GmbH din Tübingen la început a creat soluția de automatizare ca inițiativă particulară, planificând și realizând instalații, inclusiv tehnologia conexă de prindere. Pentru programarea robotului și a PLC în conceptul general, inclusiv pentru punerea în funcțiune la nivel global, Horn s-a asociat cu KUKA. În prezent, instalațiile lor special dezvoltate pentru fabricarea instrumentelor de precizie se folosesc la nivel mondial.

Cu serviciul clienți al KUKA la bord faceți față provocărilor

Un pachet software și patru celule de robot asigură o mare varietate de produse

Astfel, KUKA a devenit partenerul de programare al firmei din Tübingen. Sven Göckes, de mai mulți ani programator de robot la KUKA, s-a alăturat ideilor și a proiectat și stabilit o structură uniformă de programe și software. „Scopul a fost acela de a programa soluția într-un mod atât de generic, încât să putem extinde în orice moment diversitatea produselor. Nu a fost ușor și mi-a stârnit și ambiția", spune Göckes. Doi ani, multe discuții comune și peste 4.000 de ore de programare mai târziu au făcut ca instalațiile pentru diferitele familii de produse să fie finalizate și puse în funcțiune. Un factor esențial de succes a fost pachetul software KUKA.AppTech, care, prin structura sa modulară, se potrivește perfect conceptului de producție al lui Paul Horn. Modulele individuale de la KUKA.AppTech pot fi adaptate în mod ideal la diferitele grupe de produse, ceea ce permite reproductibilitatea proceselor de programare repetitive, cu un efort redus.

Acordăm o mare importanță unui mediu de lucru modern, viabil. Prin astfel de soluții, dorim să ne delimităm într-o regiune economică puternică de concurenți și să motivăm angajații.

Prin echipare executată cu mașină automată: șlefuirea corectă a fiecărei piese

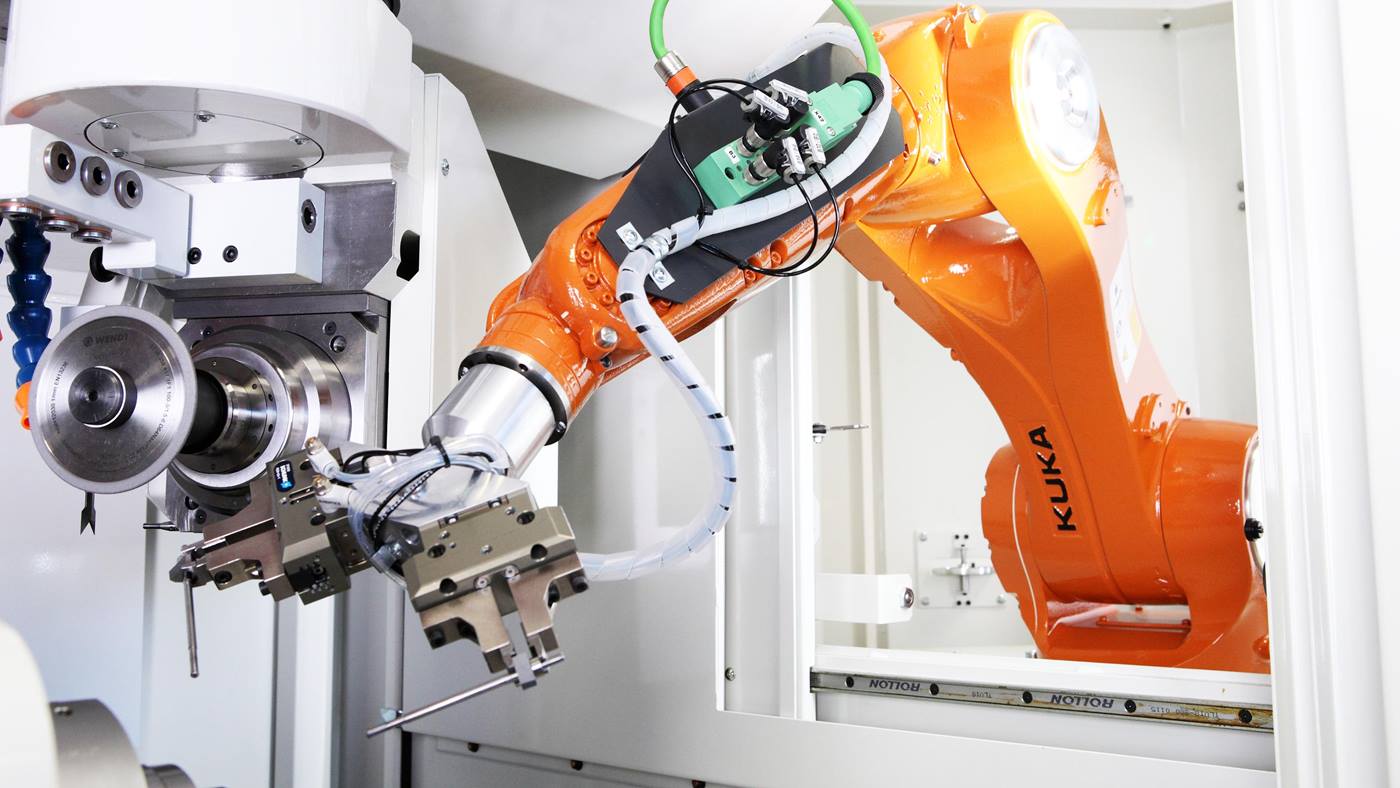

La Horn, KR AGILUS este fixat în raza de acțiune a mașinii-unelte, cu capul în jos la capacul celulei, de unde poate efectua toate mișcările. Un angajat echipează celula din exterior cu un palet și introduce la panoul de comandă parametrii corespunzători componentelor aflate pe acesta. Apoi, robotul de echipare își începe munca. El poziționează plăcile de strunjire rotative pe suportul piesei și îl prinde. Brațul robotului conduce piesa la o stație cu cameră, care determină poziția de tăiere. Cu această informație, KR AGILUS poziționează placa de strunjire rotativă pe suportul prevăzut pentru aceasta, care la următoarea etapă de echipare este transmisă către mașina CNC. Placa de strunjire rotativă șlefuită revine la robot, care o pune din nou pe palet, în locul său inițial. Nu se pierde timp: În timp ce o piesă este șlefuită, robotul montează deja următoarea pe un suport nou.

Potrivit pentru cele mai diferite componente: Flexibilitate pentru producția viitorului

Din totalul de aproximativ 300 de mașini ale Paul Horn GmbH, 55 funcționează cu instalația dezvoltată de KUKA – inclusiv în SUA și Republica Cehă. Alte 27 KR AGILUS ar trebui să continue automatizarea echipării mașinilor-unelte. „Este vorba în primul rând de o perspectivă pe termen lung. Prin noile instalații, ne așteptăm să fim mai flexibili în viitor și să putem implementa noi familii de produse. Prin colaborarea cu KUKA am creat baza”, mărturisește cu bucurie directorul general Rommel.

Compilarea corectă a software-ului ca rețetă de succes

Pentru a asigura acuratețea la prindere în cadrul echipării mașinii și pentru a respecta timpii de ciclu scurți, au fost utilizate diferite pachete software de la KUKA. De exemplu, pachetul software modular KUKA.AppTech a sprijinit programarea soluțiilor individuale. Pentru susținerea și planificarea configurației de siguranță a fost utilizat software-ul de simulare KUKA.Sim. De asemenea, cu software-ul KUKA.SafeOperation zonele de lucru și de protecție pot fi definite virtual și monitorizate după punerea în aplicare în mediul real.

Utilizarea roboticii în producția noastră ne facilitează activitatea de zi cu zi. Prin automatizare obținem o precizie mai mare și o viteză mai mare. De asemenea, aplicația se utilizează foarte intuitiv.

Mediu de lucru modern, angajați motivați

Noul mod de echipare automatizată de la KUKA permite angajaților de la Horn să se concentreze și mai mult pe sarcina lor de bază, adică asigurarea calității ridicate a tehnologiei de șlefuire. De exemplu, aici ajută chiar și sistemul de vizualizare miView de la KUKA: Astfel, datele de operare și de afișare conform setărilor de utilizator și bazate pe introducerea utilizatorului și a parolei, pot fi generate și vizualizate direct din programul PLC. Asta funcționează în mai multe limbi. De asemenea sistemul, înregistrează și stochează automat informații de stare miView. Directorul general Matthias Rommel este sigur că acest proiect a fost doar un prim pas și vor urma multe altele, în care KUKA a devenit un partener solid.