Fabricante de ferramenta de precisão automatiza a alimentação de máquinas CNC

A Paul Horn GmbH de Tübingen iniciou a sua solução de automação primeiramente por conta própria e projetou e planejou sistemas, inclusive a sua tecnologia de agarramento. Para a programação dos robôs e do PLC no conceito geral, inclusive a colocação em funcionamento em nível global, a Horn recorreu à KUKA. Agora as suas instalações especialmente desenvolvidas para a fabricação de ferramentas de precisão estão em uso em todo o mundo.

Solucionando desafios com o Customer Service da KUKA a bordo

Um pacote de software e quatro células de robô garantem uma enorme diversidade de produtos

Assim, a KUKA tornou-se o parceiro de programação do pessoal de Tübingen. Sven Göckes, programador de robôs de longa data na KUKA, ouviu as ideias e, com base nelas, projetou e definiu uma estrutura de programação e de software uniforme. "O objetivo era programar a solução de forma tão genérica, que pudéssemos expandir a diversidade de produtos a qualquer momento. Isso não foi fácil e também despertou a minha ambição", diz Göckes. Dois anos, muitas conversas conjuntas e depois de mais de 4.000 horas de programação, os sistemas estavam desenvolvidos e colocados em funcionamento para as diferentes famílias de produtos. Um fator de sucesso essencial foi o pacote de software KUKA.AppTech, que graças à sua estrutura modular se adapta perfeitamente ao conceito de produção da Paul Horn. Os respectivos módulos do KUKA.AppTech podem ser adaptados de forma ideal aos diferentes grupos de produtos, o que possibilita uma reprodutibilidade de fluxos de programação repetidos com baixo dispêndio.

Damos grande importância a um ambiente de trabalho moderno e sustentável. Com essas soluções, queremos nos diferenciar de concorrentes em uma região de forte economia e motivar os colaboradores.

Através da alimentação mecânica: O acabamento certo para cada peça

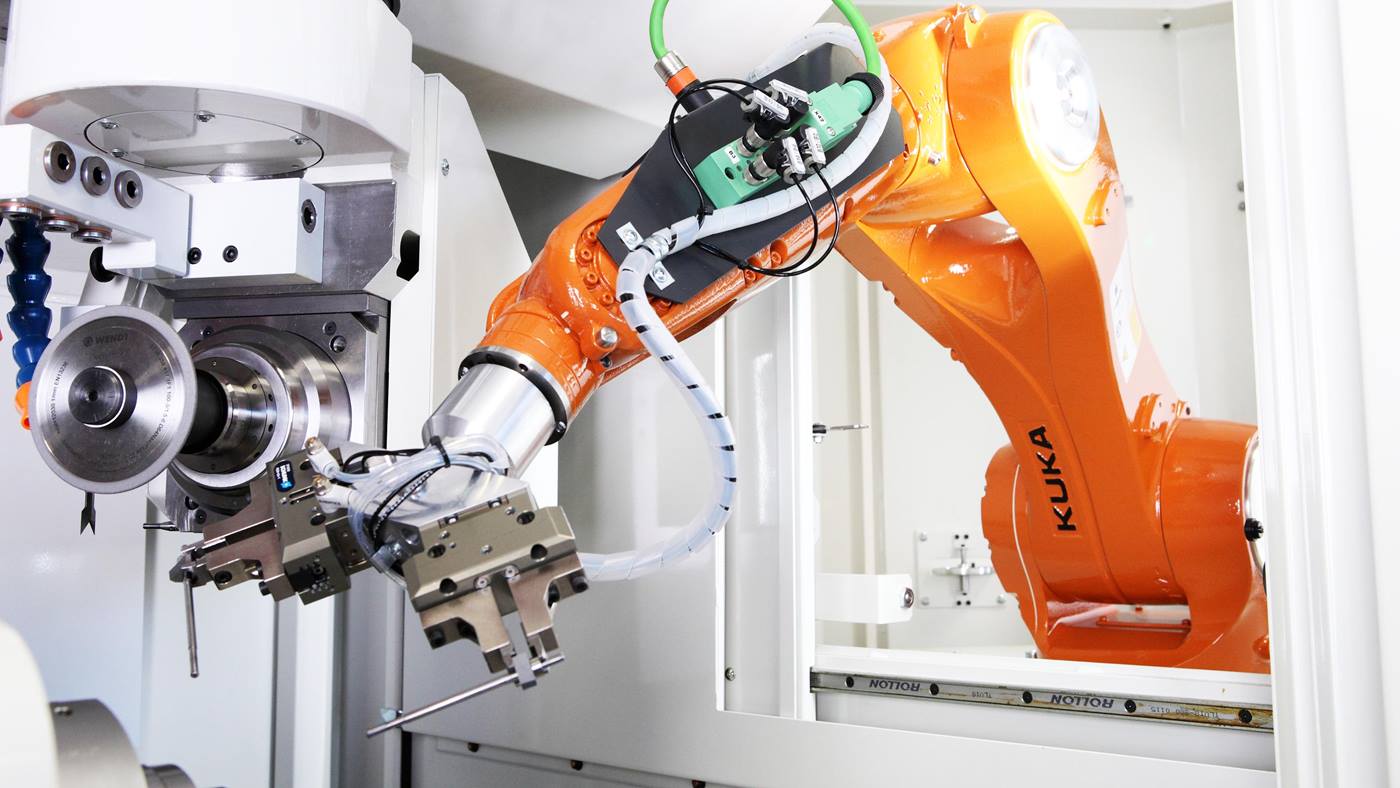

Na Horn, o KR AGILUS está suspenso de cabeça para baixo no teto da célula no raio de alcance da máquina-ferramenta, de onde ele pode executar todos os movimentos. Um colaborador carrega de fora a célula com um palete e introduz no console de operação os respectivos parâmetros para os componentes ali existentes. Então o robô de alimentação inicia com o seu trabalho. Ele alinha e apanha os insertos indexáveis no porta-peças. O braço do robô conduz a peça a uma estação de câmera, que determina a posição de corte. Com esta informação o KR AGILUS posiciona o inserto indexável no suporte previsto para isso, o qual no passo seguinte é entregue à máquina CNC para a alimentação. O inserto indexável retificado retorna ao robô, que o coloca novamente no seu lugar de origem sobre o palete. Aqui não se perde tempo: enquanto uma peça é retificada, o robô já monta a próxima em um novo suporte.

Apropriado para os mais diferentes componentes: Flexibilidade para a produção do futuro

De um total de cerca de 300 máquinas da Paul Horn GmbH, atualmente 55 funcionam com o sistema desenvolvido pela KUKA – também nos EUA e na República Tcheca. Outros 27 KR AGILUS devem impulsionar ainda mais a automação da alimentação de máquinas-ferramenta. "Nosso principal objetivo é uma perspectiva de longo prazo. Com as novas instalações, esperamos ser mais flexíveis no futuro e podermos nós mesmos implementar novas famílias de produtos. Criamos a base através do trabalho conjunto com a KUKA", alegra-se o Diretor Rommel.

A composição correta de software como receita de sucesso

Para no âmbito da alimentação de máquinas garantir a precisão no agarramento e cumprir curtos tempos de ciclo, foram utilizados diversos pacotes de software da KUKA. Assim, o pacote de software KUKA.AppTech de estrutura modular apoiou na programação das respectivas soluções. Para o suporte e planejamento da configuração de segurança foi usado o software de simulação KUKA.Sim. Com o software KUKA.SafeOperation foi possível definir virtualmente espaços de trabalho e áreas de proteção, e monitorá-los após a implementação no ambiente real.

O uso da robótica na nossa produção nos facilita o cotidiano do trabalho. Através da automação atingimos mais precisão e maior velocidade. Além disso, a aplicação é operável de forma bastante intuitiva.

Ambiente de trabalho moderno, colaboradores motivados

A nova alimentação automatizada da KUKA permite que os colaboradores da Horn se concentrem ainda mais de forma objetiva na sua tarefa principal, a garantia da alta qualidade da técnica de usinagem. Aqui, por exemplo, também é útil o sistema de visualização miView da KUKA: com ele é possível, de acordo com os ajustes de usuário e baseado na introdução do usuário e da senha, gerar e visualizar os dados de operação e de exibição diretamente a partir do programa PLC. Isso funciona em vários idiomas. O miView também registra e grava automaticamente informações adicionais. O Diretor Matthias Rommel está certo de que este projeto foi apenas um primeiro passo e que muitos outros seguirão, nos quais a KUKA se tornou um parceiro fixo.