Il produttore di utensili di precisione automatizza l’equipaggiamento delle macchine CNC

La Paul Horn GmbH di Tubinga ha avviato l'automazione progettando e pianificando gli impianti, compresa la tecnologia di presa. Horn ha poi coinvolto KUKA nel concetto generale per programmare i robot e i PLC, compresa la messa in funzione a livello globale. Oggi i loro impianti appositamente sviluppati per la produzione di utensili di precisione sono utilizzati in tutto il mondo.

Sfide superate con l'aiuto di KUKA Customer Service

Un pacchetto software e quattro celle robotiche assicurano un'enorme varietà di prodotti

È così che KUKA è diventata il partner di programmazione dell'azienda di Tubinga. Sven Göckes, programmatore di robot presso KUKA da molti anni, si è lasciato coinvolgere dalle idee e ha poi progettato e definito una struttura di programmazione e software uniforme. "L'obiettivo era programmare la soluzione in modo così generico da poter ampliare la varietà dei prodotti in qualsiasi momento. Non è stato facile e ha anche risvegliato la mia ambizione", dice Göckes. Due anni, molte discussioni comuni e più di 4.000 ore di programmazione dopo, i sistemi per le varie famiglie di prodotti sono stati completamente sviluppati e messi in funzione. Un fattore di successo fondamentale è stato il pacchetto software KUKA.AppTech, che grazie alla sua struttura modulare si adatta perfettamente al concetto di produzione di Paul Horn. I singoli moduli di KUKA.AppTech possono essere adattati in modo ideale ai vari gruppi di prodotti, consentendo di riprodurre con poco sforzo le sequenze di programmazione ripetitive.

Attribuiamo grande importanza a un ambiente di lavoro moderno e orientato al futuro. Con queste soluzioni vogliamo distinguerci dalla concorrenza in una regione economicamente forte e motivare i dipendenti.

La rettifica giusta per ogni componente

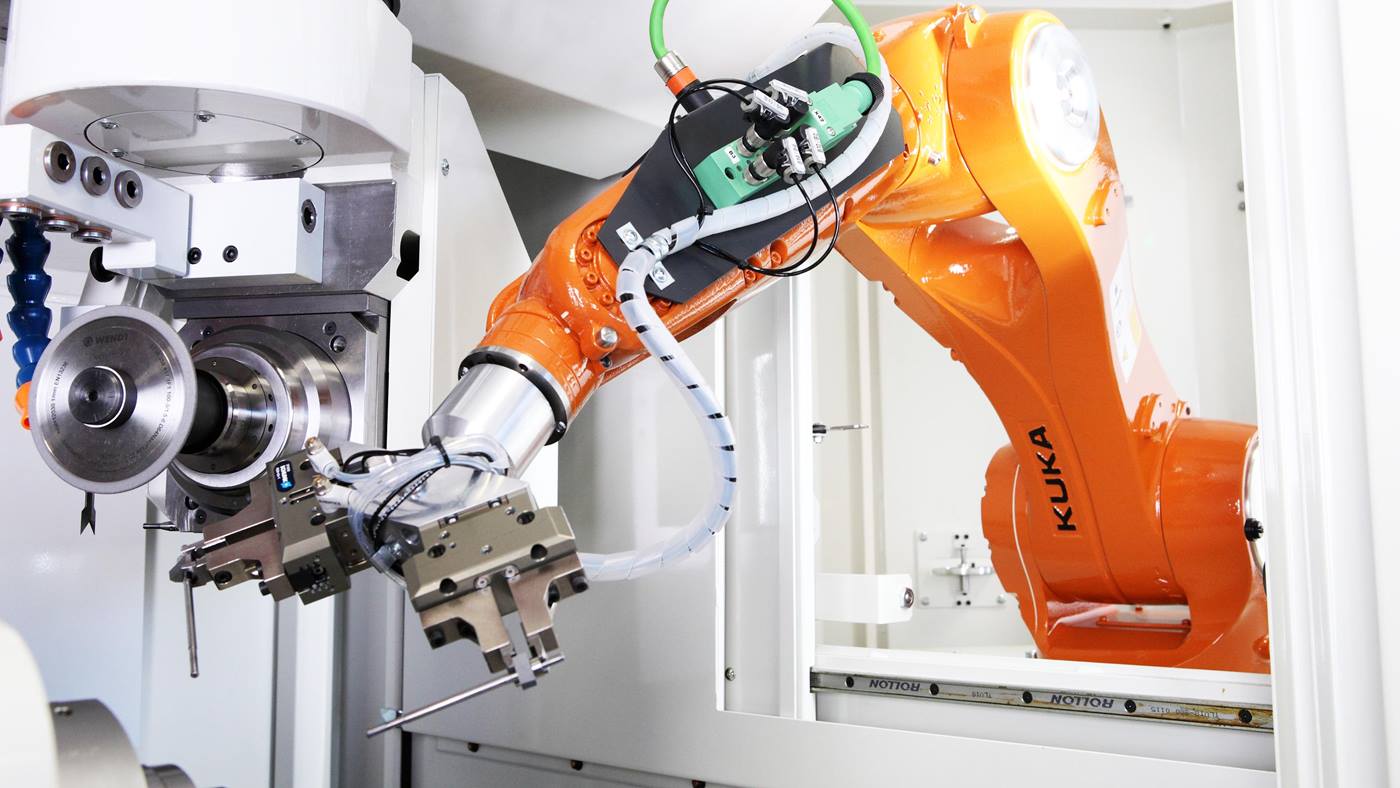

Presso Horn, il KR AGILUS è appeso a testa in giù sul soffitto della cella, a portata della macchina utensile, da dove può eseguire tutti i movimenti. Un addetto carica la cella con un pallet dall'esterno e inserisce i parametri corrispondenti per i componenti presenti sul pannello di comando. Quindi il robot di equipaggiamento inizia il suo lavoro. Allinea le placchette rotanti sul portapezzo e lo afferra. Il braccio del robot guida il pezzo verso una stazione con telecamera, che determina la posizione di taglio. Con queste informazioni, il KR AGILUS posiziona la placchetta rotante sul supporto fornito, che nella fase successiva viene trasferita alla macchina CNC per l’equipaggiamento. La placchetta rotante rettificata finita viene restituita al robot, che la riposiziona al suo posto originale sul pallet. Non si perde tempo nel processo: mentre un pezzo viene rettificato, il robot sta già montando il successivo su un nuovo supporto.

Adatto a un'ampia gamma di componenti: flessibilità per la produzione del futuro

Su un totale di circa 300 macchine della Paul Horn GmbH, 55 sono ora in funzione con il impianto sviluppato da KUKA, anche negli Stati Uniti e nella Repubblica Ceca. 27 KR AGILUS faranno progredire ulteriormente l'automazione dell’equipaggiamento delle macchine utensili. "Per noi la cosa più importante è una prospettiva a lungo termine. Con i nuovi impianti, ci aspettiamo di essere più flessibili in futuro e di essere in grado di implementare nuove famiglie di prodotti da soli. Grazie alla collaborazione con KUKA, abbiamo creato le basi", afferma soddisfatto l'amministratore delegato Rommel.

La giusta composizione del software come ricetta per il successo

Per garantire la precisione di presa di e per soddisfare i tempi di ciclo brevi durante l’equipaggiamento della macchina, sono stati utilizzati diversi pacchetti software di KUKA. Ad esempio, il pacchetto software modulare KUKA.AppTech ha supportato la programmazione delle singole soluzioni. Il software di simulazione KUKA.Sim è stato utilizzato per supportare e pianificare la configurazione di sicurezza. Con il software KUKA.SafeOperation è stato inoltre possibile definire virtualmente zone di lavoro e zone di sicurezza e monitorarle dopo l'implementazione nell'ambiente reale.

L'uso della robotica nella produzione facilita il nostro lavoro quotidiano. Grazie all'automazione, otteniamo una maggiore precisione e velocità. Inoltre, l'applicazione è molto intuitiva da usare.

Ambiente di lavoro moderno, dipendenti motivati

Il nuovo equipaggiamento automatizzato di KUKA consente ai dipendenti di Horn di concentrarsi ancora di più sul loro compito principale: garantire l'alta qualità della tecnologia di rettifica. Anche il sistema di visualizzazione KUKA miView è di grande aiuto, ad esempio: in questo modo è possibile, secondo le impostazioni dell’utente e con l’inserimento di password e identificativo utente, generare e visualizzare i dati di comando e visualizzazione in più lingue direttamente dal programma PLC. Funziona in diverse lingue. miView raccoglie e salva anche in modo automatizzato le informazioni sullo stato. L'amministratore delegato Matthias Rommel è certo che questo progetto sia solo il primo passo e che ne seguiranno molti altri in cui KUKA sarà un partner fisso.