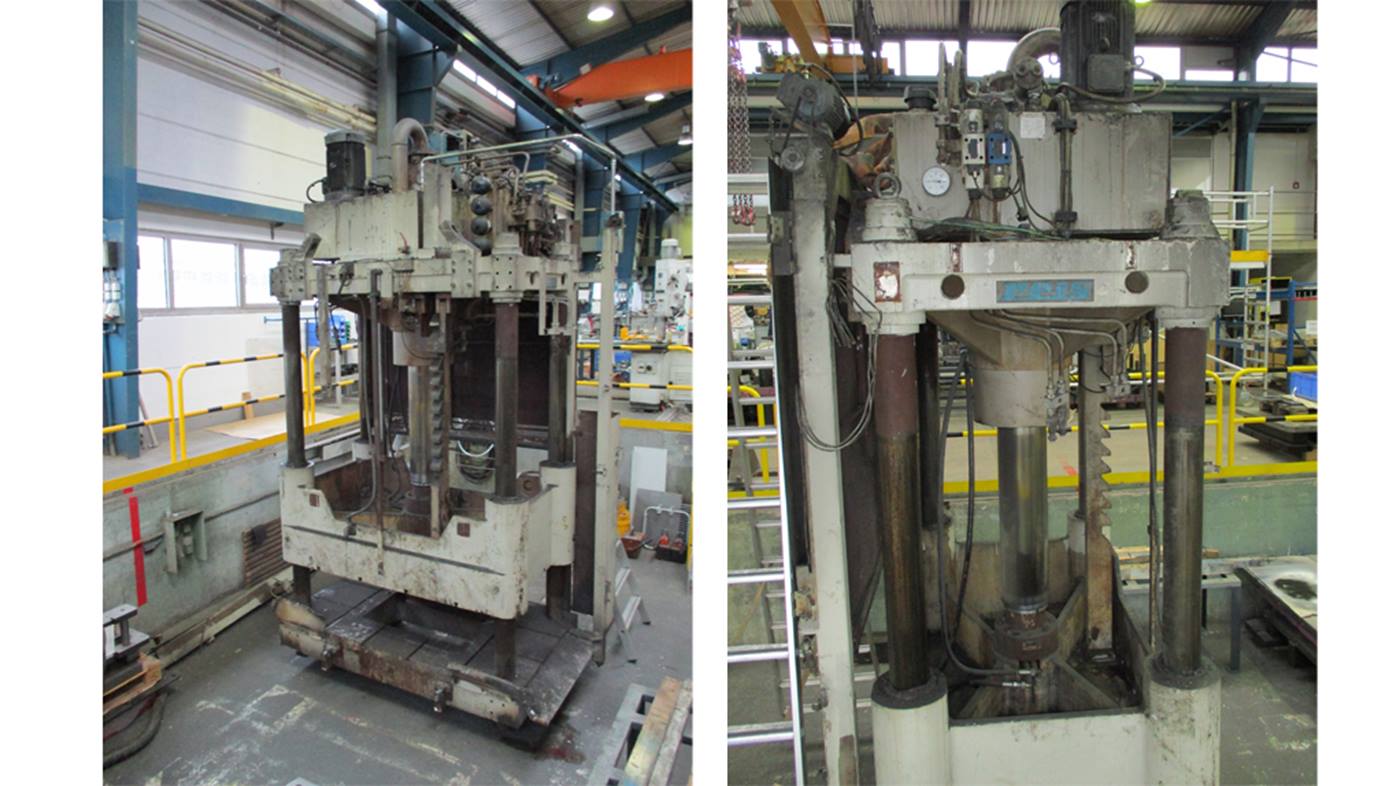

과제: 산업 표준으로의 업데이트

최종 결정을 위해 고객사에서는 처음 기계 구매 시 이미 조언을 받은 바 있는 KUKA Industries의 전문가들에게 다시 컨설팅을 의뢰하였습니다. 기계, 전기, 유압 및 제어 기술과 관련된 컨설팅이 포함된 정밀한 평가를 통해, 이번 케이스에서는 정밀 분해점검 및 개장에 투자하는 것이 바람직하다는 결론에 도달할 수 있었습니다. 항상 이런 결론에 도달하는 것은 아니었습니다. 에버하르트 암라인 팀장은 “특정한 상황에서는 업그레이드의 범위와 수준에 따라 정밀 분해점검이 새 기계를 구매하는 비용에 근접할 수 있다”며 "분해점검을 하는 경우 특정한 부품들은 교체되지 않음에도 새 기계 구매 비용의 80~90퍼센트에 해당하는 비용이 필요합니다. 규모에 따라서는 새로운 기계의 설치가 비교적 더 빨리 진행될 수도 있습니다. 이런 모든 요소를 케이스별로 평가에 포함시켜야 한다"고도 부언했습니다.