De opdracht: actualiseren tot de moderne industrienormen

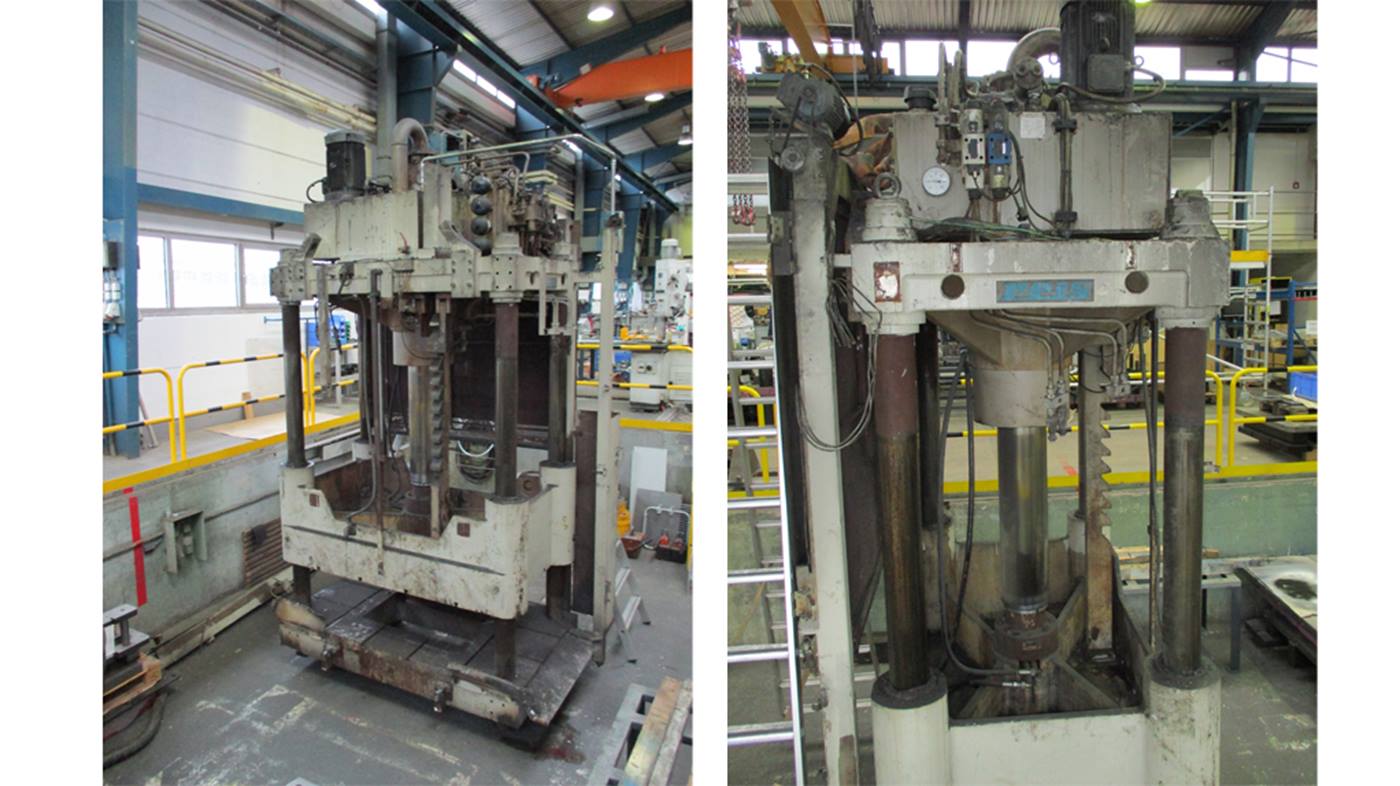

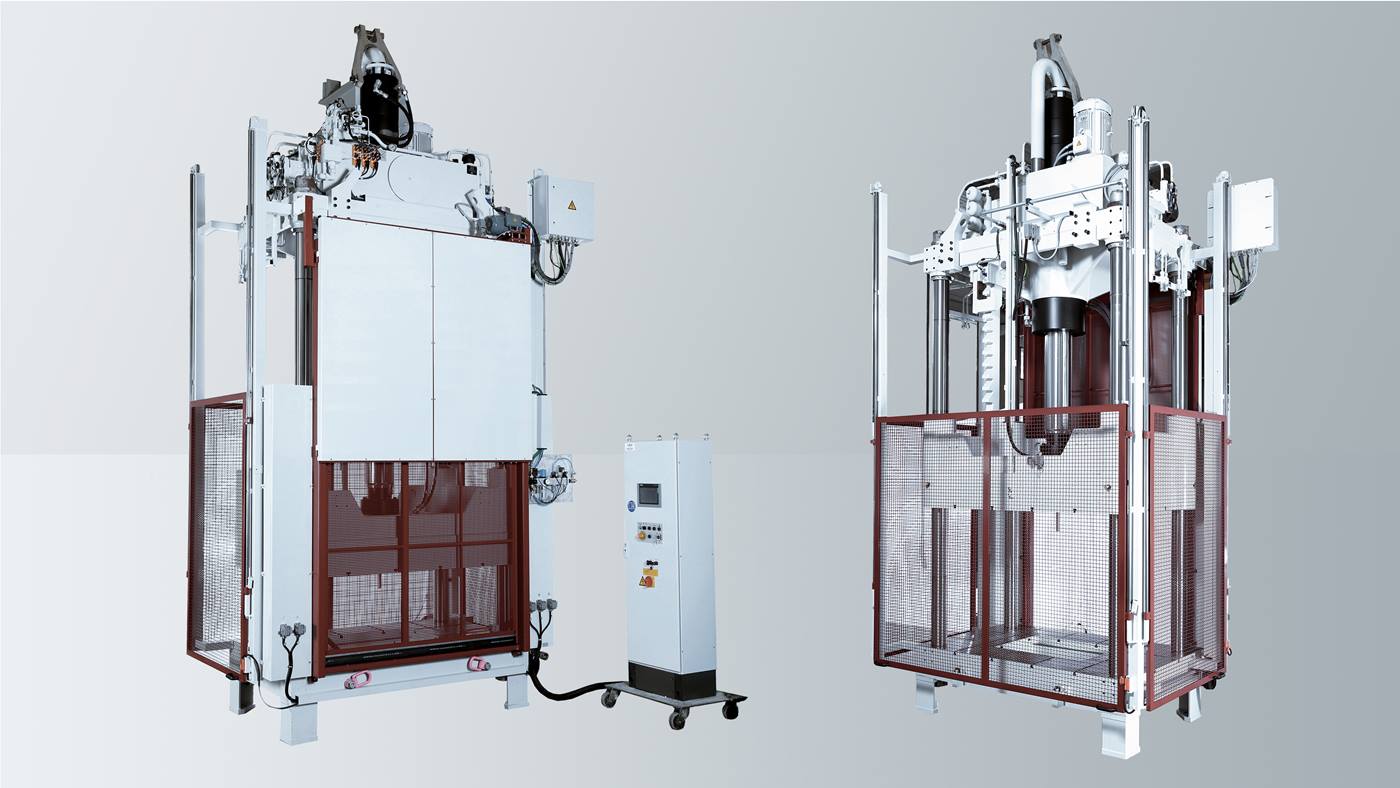

Voor de definitieve beslissing nam de klant weer contact op met de experts van KUKA Industries die hem bij de aanschaf al hadden geadviseerd. Na een grondige evaluatie, waarin rekening werd gehouden met de mechanische, elektrische, hydraulische en besturingstechnische aspecten, stond vast dat het in dit geval de moeite waard was om in een complete herziening te investeren. Dat is echter niet altijd het geval. "Er zijn situaties waarin een opknapbeurt, afhankelijk van de omvang en het uitrustingsniveau, dicht bij de prijs van een nieuwe machine komt", licht Eberhard Amrhein toe. "Sommige onderdelen blijven echter oud en toch kost het 80 tot 90 procent van de nieuwprijs om de machine weer op te lappen. Afhankelijk van de omvang is een nieuwe machine ook redelijk snel gebouwd. Dat moet je van geval tot geval bekijken."