Electromobility와 KUKA - 역동적인 듀오

모든 자동화 단계에서 유능한 지원

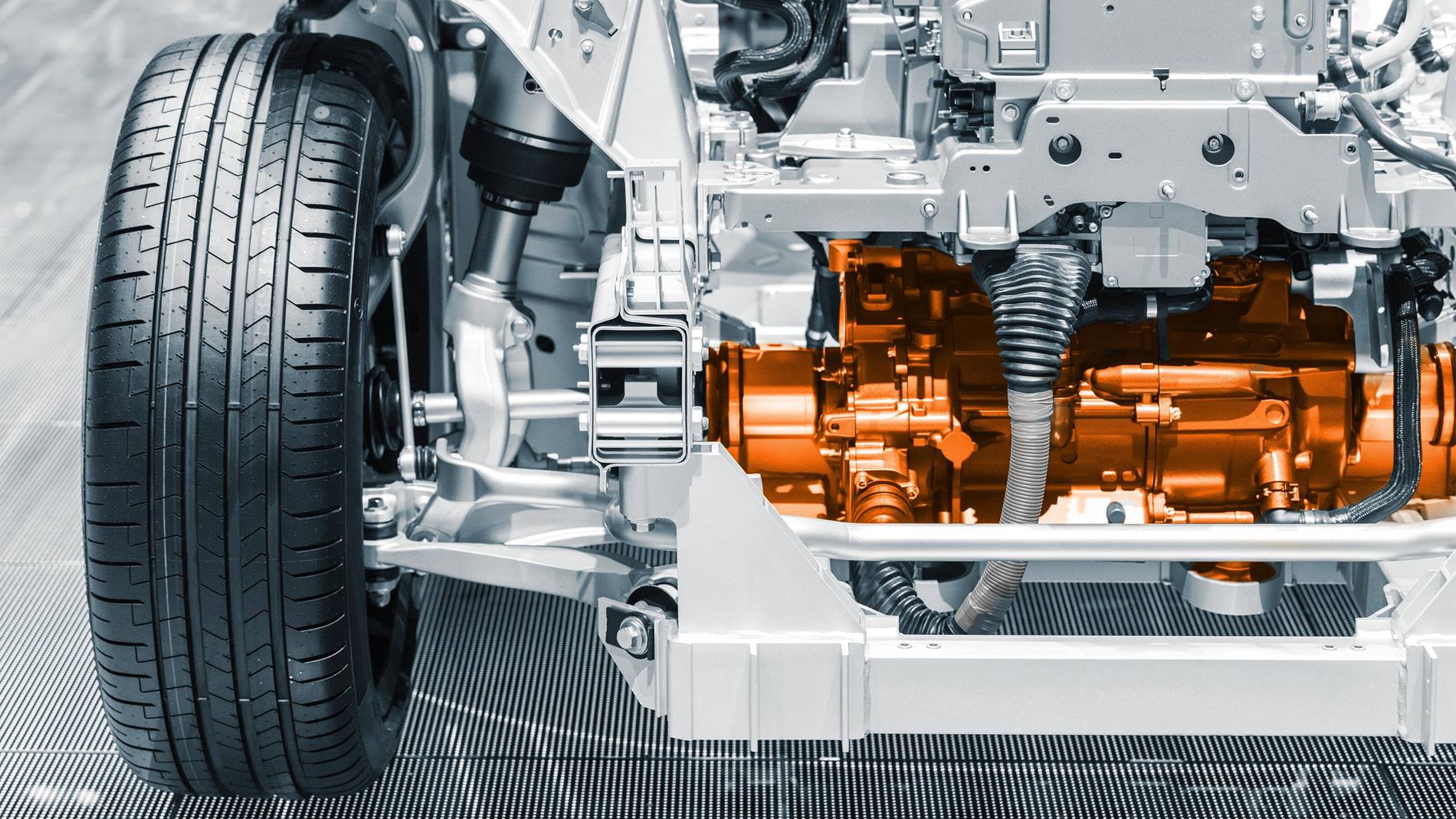

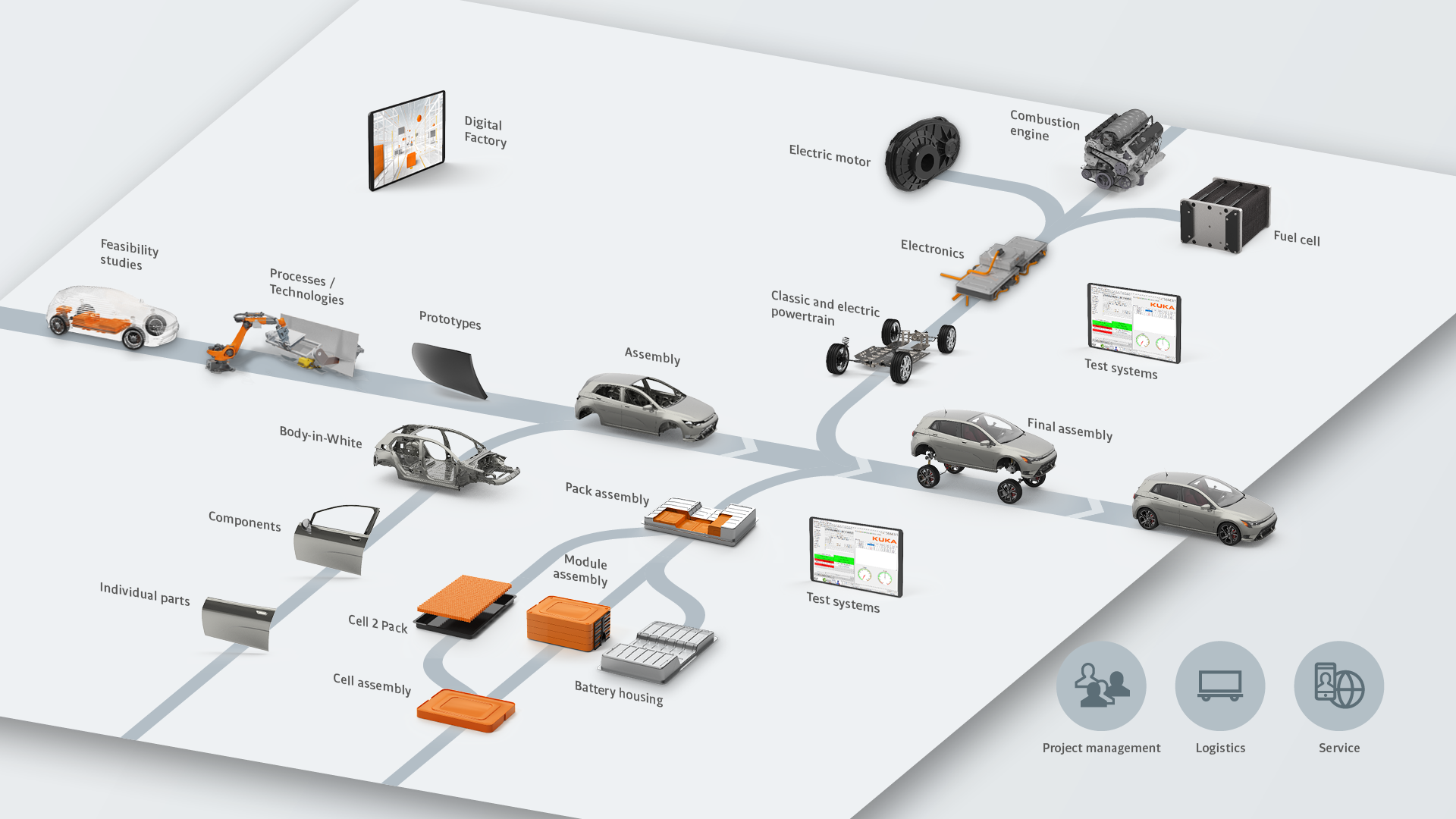

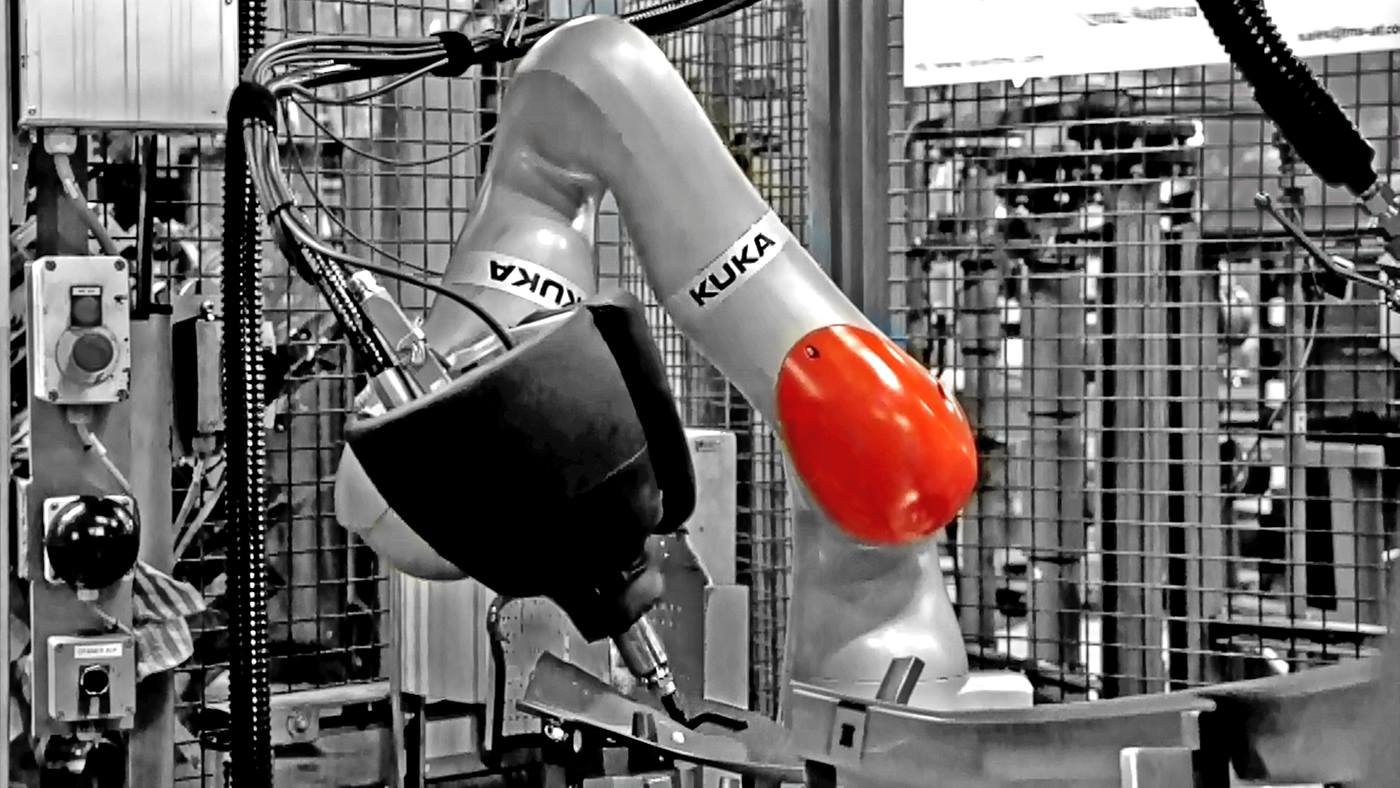

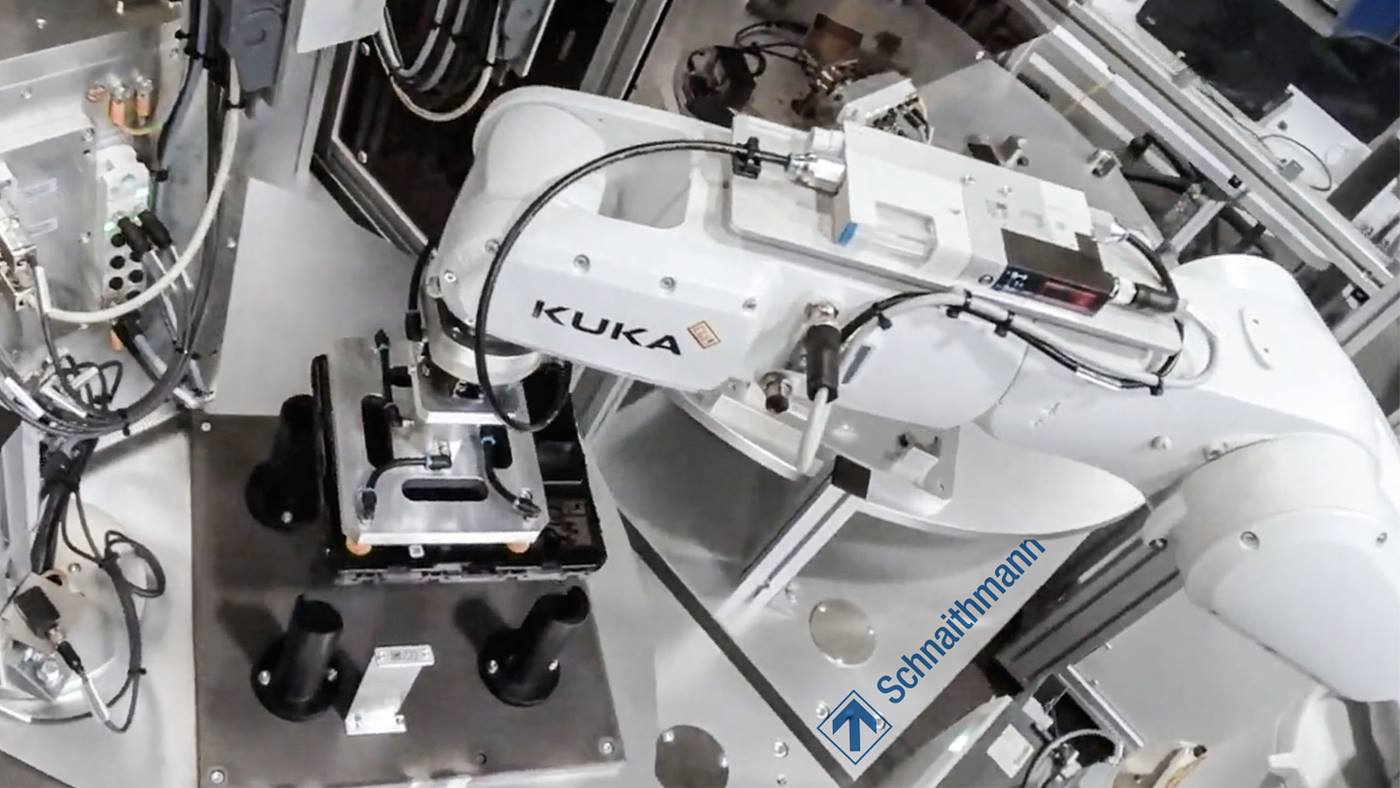

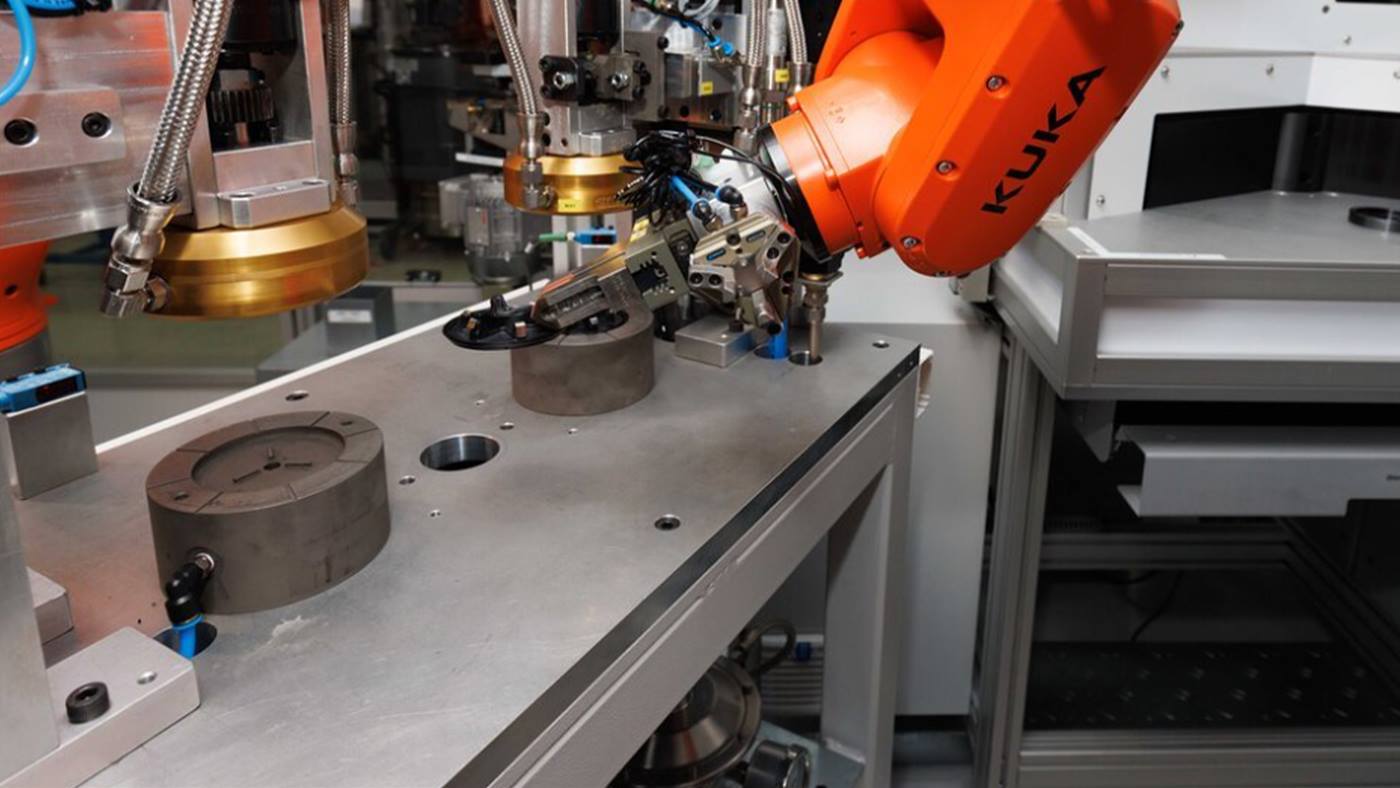

최첨단 자동화와 미래 지향적인 모빌리티 솔루션에 중점을 두고 있는 KUKA는 전체 전기 자동차 생산 및 에너지 저장을 형성합니다. 당사의 전문 지식에는 고급 용접 응용 분야, 정밀한 조립 및 광범위한 전기 부품에 대한 철저한 품질 관리도 포함됩니다. 신뢰할 수 있는 엔지니어링 파트너로서 우리는 함께 협력하여 유연한 생산을 위한 맞춤형 솔루션을 찾고 시운전 및 글로벌 서비스 중에 효율적인 프로젝트 관리를 지원합니다.

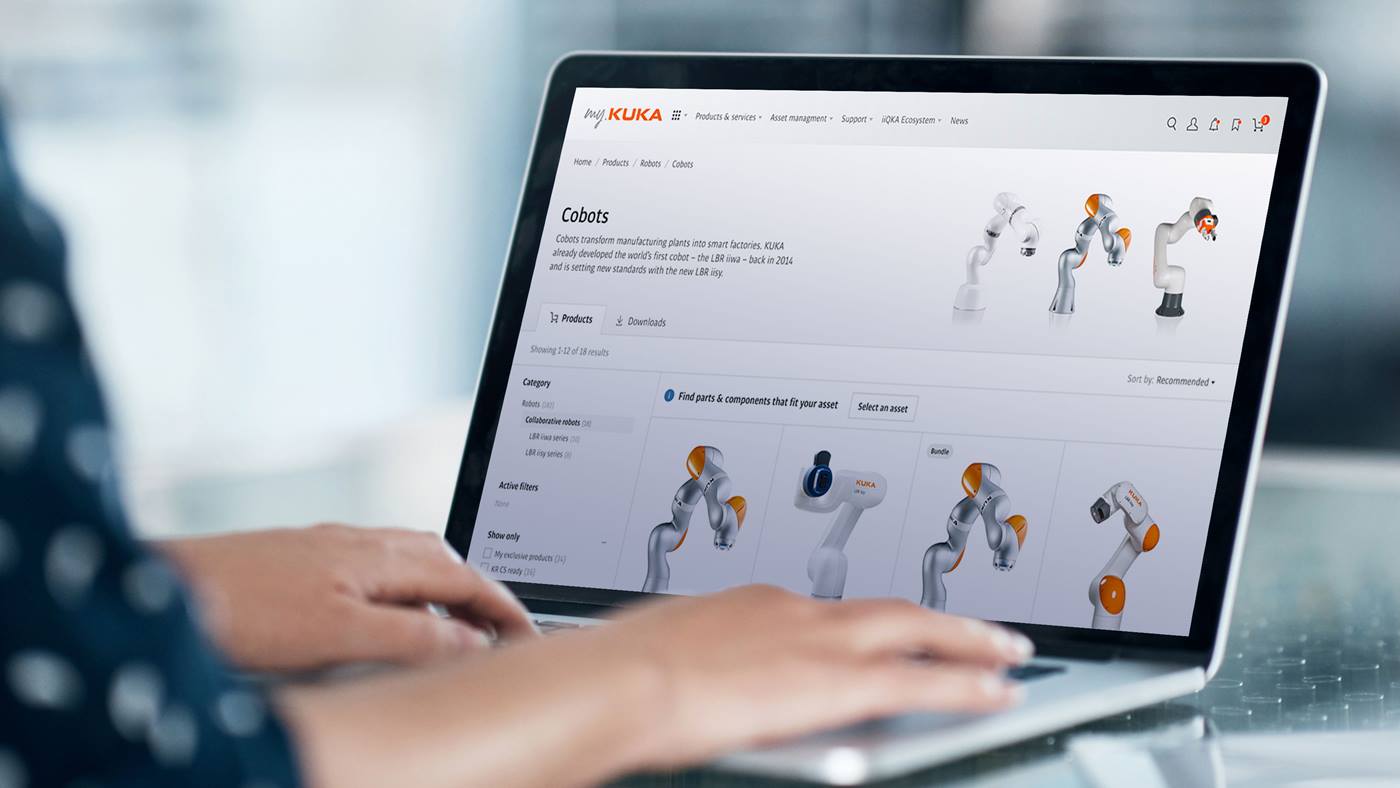

귀하에게 흥미로운 자동화 옵션과 서비스를 찾아보세요: