-

Orange Week

6% discount on spare parts, selected software and used robots | 17.11 -30.11.25

-

KUKA digital sphere

KUKA digital sphere. The next level of robotic intelligence.

-

Food industry

Food industry: Intelligent and flexible automation along the entire production chain

-

AMR-Software

AMR fleet management: AI as a driver of efficiency

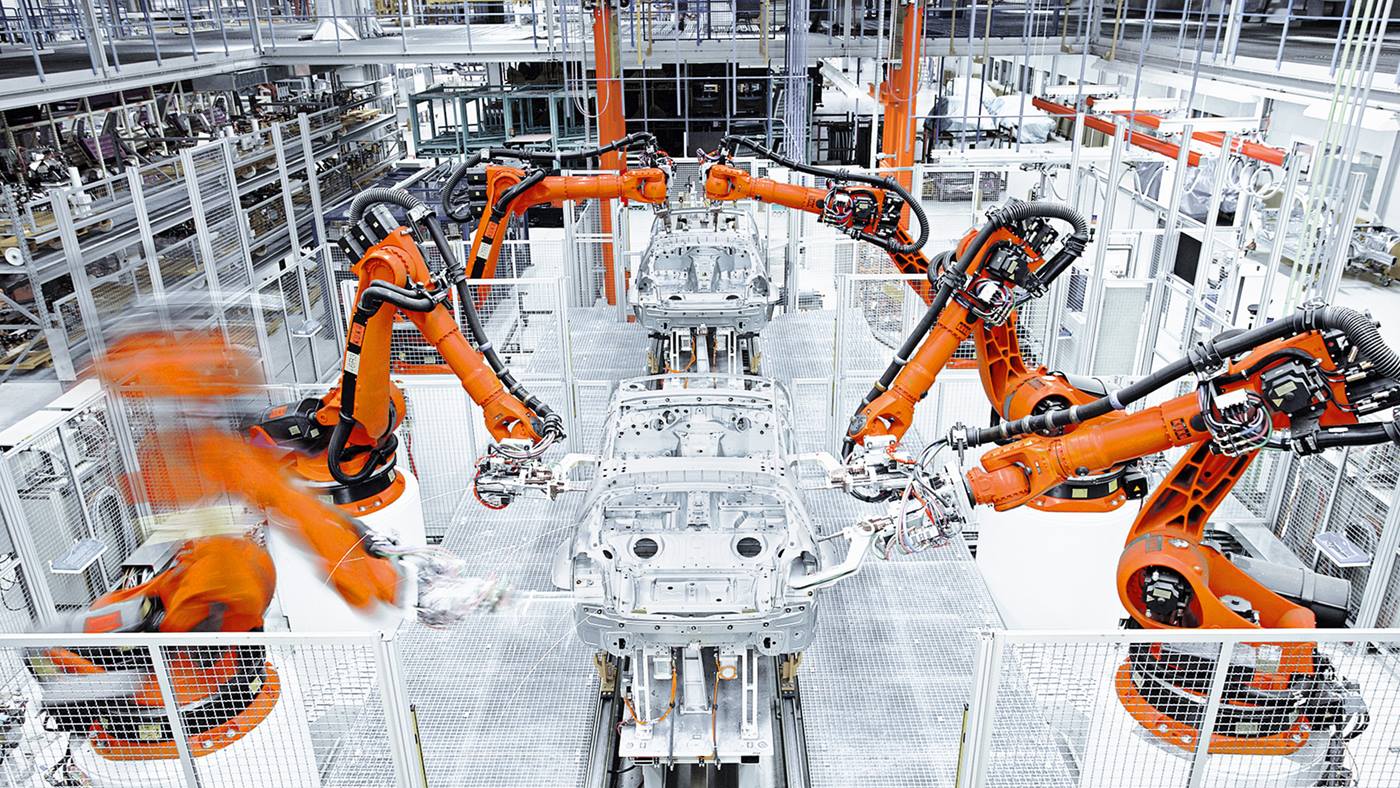

Discover the variety of automation solutions by KUKA

KUKA offers tailor-made automation solutions for your industry. Learn more about successful customer projects worldwide.

Discover our case studiesIn the KUKA download center you will find extensive documentation on our products, e.g. brochures, data sheets, CAD data, certificates and much more.

Discover in our case studies section how our automation solutions are successfully used by our customers. We implement many of our customer projects with experienced partners from almost all industries. Find out more about our partners here.

News

News

Innovations for the Medicine of the Future: KUKA at MEDICA 2025

-

iiMagazine

Sustainability Insights X: More sustainability in daily corporate life

Sustainability Insights X: More sustainability in daily corporate life -

News

Cooperation between KUKA and KLEUSBERG: Automated Manufacturing in Modular Construction

Cooperation between KUKA and KLEUSBERG: Automated Manufacturing in Modular Construction -

iiMagazine

“Our customers are at the heart of everything we do.”

“Our customers are at the heart of everything we do.”