无支承结构的 3D 金属打印

HS Automation 与 KUKA 合作开发出一款用于金属增材制造的激光工作单元。采用 KR IONTEC 的激光焊接工艺可使复杂的金属工件生产不仅经济高效,而且节约材料。

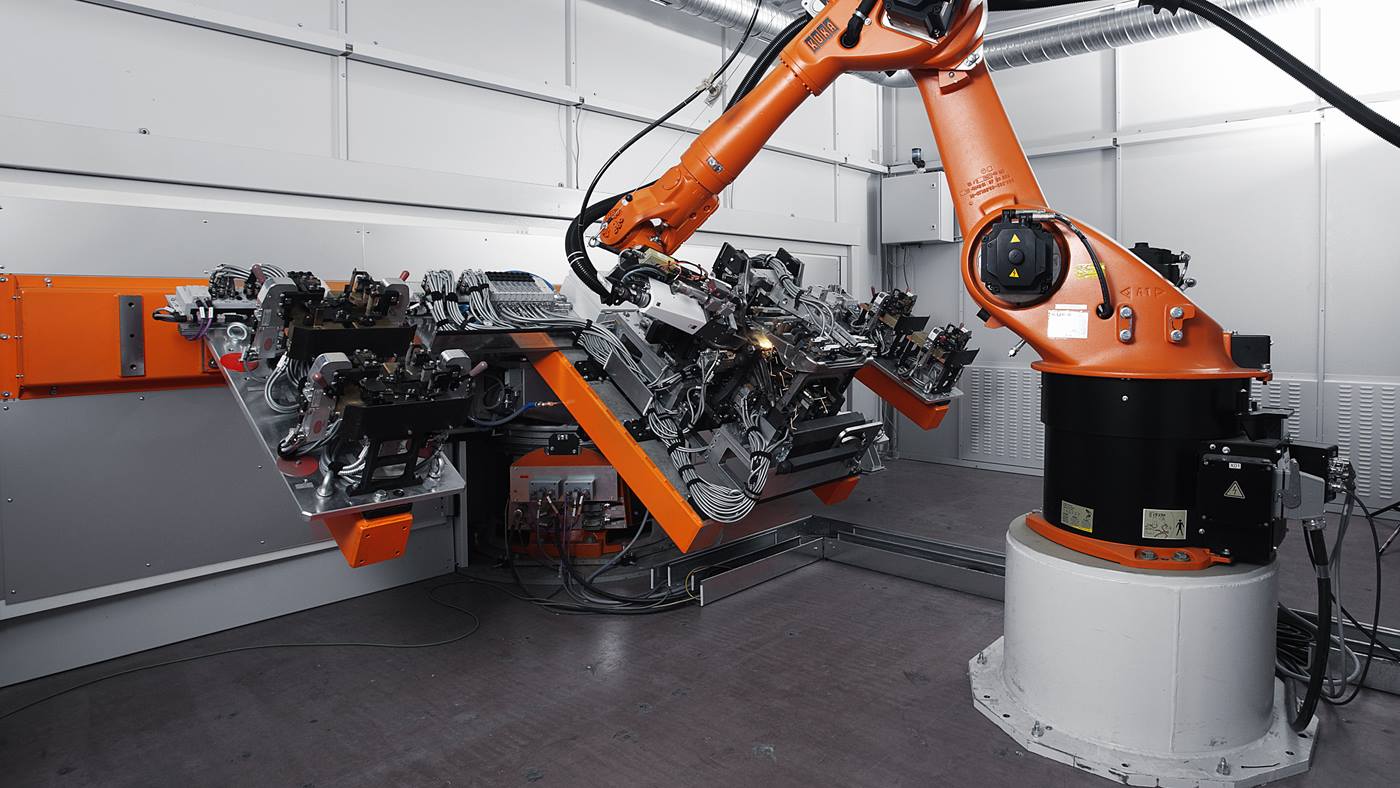

金属工业面临的挑战日益严峻:借助模块化自动化单元中的新型 3D 金属打印,HS Automation 与 KUKA 树立了新标杆。3D 金属打印激光工作单元将 KR IONTEC 系列的机器人与翻转台结合在一起,该翻转台根据工件规格与机器人小臂同步移动。Meltio 打印头末端的六个焊接激光器将送入的焊丝精确地熔化到基材或产生的工件上。成品工件不需要任何或仅需要极少的修整。通过共同努力,系统开发人员通过优化设计实现了更少的废料和更低的制造成本。该技术可生产不锈钢、钛、铬镍铁合金和结构钢等材料的工具、工件和自由形状。据专家称,铜金属的 3D 打印也同样指日可待。

这也使得仿生结构和复杂结构的 3D 打印(如在轻型结构和原型结构中使用的结构)成为可能。中小企业可从快速的备件生产以及节能节材中获益。创新型软件解决方案的使用(例如 KUKA.CNC)使该技术对中小企业更具吸引力。由于采用 KUKA.CNC,可以直接运行之前通过 CAD 软件或 CAM 系统设计的结构程序,而无需将 CAD 文件转换为 KUKA Robot Language (KRL)(KUKA 机器人编程语言)。

3D 金属打印技术如何与 KUKA 机器人配合使用?

在金属增材制造领域中,创新每时每刻都在涌现。目标是从批量 1 开始经济高效地生产,以减少物料消耗,同时缩短修整时间。自动化专家 HS Automation 通过 3D 激光焊接单元满足金属工业现代制造的这些要求。3D 打印机将材料一层一层地焊接到工件架上。

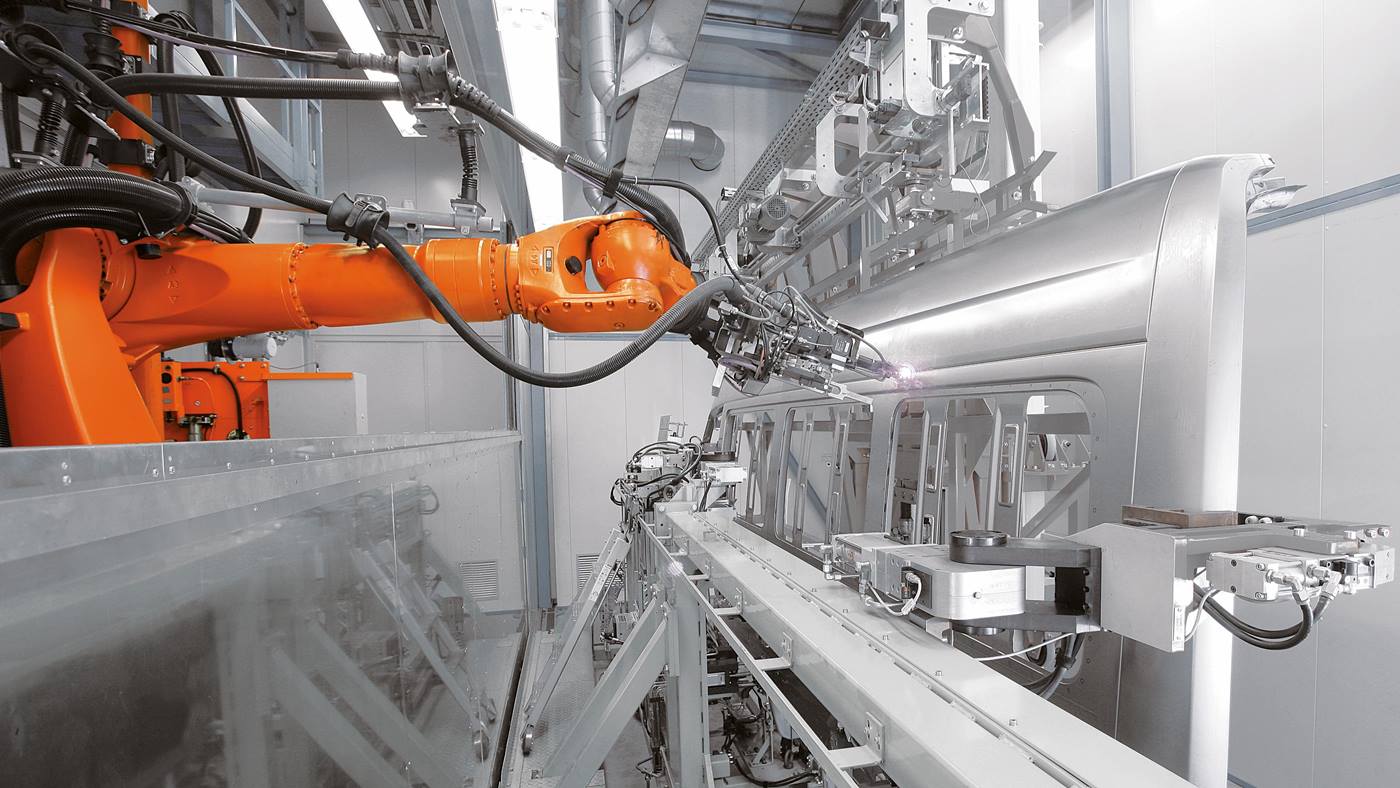

与激光烧结技术不同,工件架不会下降,而是机器人小臂与其上面安装工件架的翻转台同步移动激光器。同样由 KUKA 开发的 DKP-400 V2 可对工件进行定位,以便打印头能够在正确的位置处焊接新材料。预先设计的 3D 对象一层一层地增长。传统 3D 金属打印中常见的支承结构已经淘汰,其他 3D 激光打印机或激光熔覆所需的粉末管理也是如此。另一个区别是所生产工件的尺寸:传统应用的尺寸有限,约为 50 x 50 cm。HS Automation 的工艺还可以承担大型工件的制造。

3D 金属打印的机遇和可能性

“借助机器人解决方案,我们极大地拓展了制造的可能性。”HS Automation 总经理兼商务经理 Rolf Steidinger 在谈到 3D 金属打印机的潜力时说道。这一工艺方法解决了备件等问题,因为不再供应的工件可以由客户自己生产。

当一个零件不能用传统方法制造时,这种设备就变得必不可少。

对于可以通过传统方式生产的工件,这种工艺因其成本降低和生产率提高四倍而脱颖而出。相比从整块金属进行的修磨或车削,激光金属熔覆焊减少了物料消耗量和修整时间。物料的节约潜力高达 98%。这些优势尤其在工具制造、特种设备制造或原型机制造上得到了充分证明。流体优化工件(例如风力发电设备)的制造、测试和优化速度大大加快。

面向未来行业的 3D 金属打印技术:电动汽车和医疗技术

机器人引导的激光3D 金属打印技术将众所周知的金属打印应用推向更高水平。例如,机器人系统能够生产出双壁对象,如带有内部冷却通道的工件。打印头配备了六个 200 瓦激光器,不仅可以处理单一物料打印,还可以在一个打印工件上处理两种不同的金属材料。

“几乎任何材料都可以加工:不锈钢、钛、工具钢、镍合金。我们的激光器合作伙伴 Meltio 目前正在致力于打印铜金属。这意味着它在电动汽车项目中的应用现已触手可及。”Marc Steidinger 预测道。

负责该项目技术管理的 HS Automation 总经理认为该项目的应用领域主要是备件生产、系列开发和医疗技术。在原型结构中,打印参数可灵活地进行调整,因此用户可从中受益。未来,由于采用 3D 金属打印,由钛和其他医疗植入物制成的人工膝关节将根据患者的情况进行个性化调整。

利用协同效应:自 2017 年以来,HS Automation 一直是 KUKA 系统合作伙伴

HS Automation 拥有大约 20 名员工,其目标是让自动化技术能够为其他中小企业 (SME) 在生产中所用。Rolf Steidinger 将该公司视为一家更高效、更可持续的德国中小企业的合作伙伴:“24 年来,我们一直在为一些客户提供自动化生产支持。我们共同不断开发面向未来的解决方案,引领技术前沿。”

作为自 2017 年以来业已存在的 KUKA 系统合作伙伴关系的一部分,两家公司以面向解决方案和盈利的方式利用彼此的优势:直接应对实际挑战、特定行业的专业知识、KUKA Robotic Republic 的工具和高水平的应用经验。HS Automation 的专家设计和建造整套生产线,从机床上料、尺寸和坯料输送到自动锯切,再到旋紧或钉钉。但您也可以实施单个项目,例如点焊单元。在投入运行之前,HS Automation 还使用 KUKA.Sim 等 KUKA 产品,以确保项目成功。专家们利用它提前规划空间尺寸、运动半径和系统的安全区域。