Druk 3D z metalu bez konstrukcji wsporczych

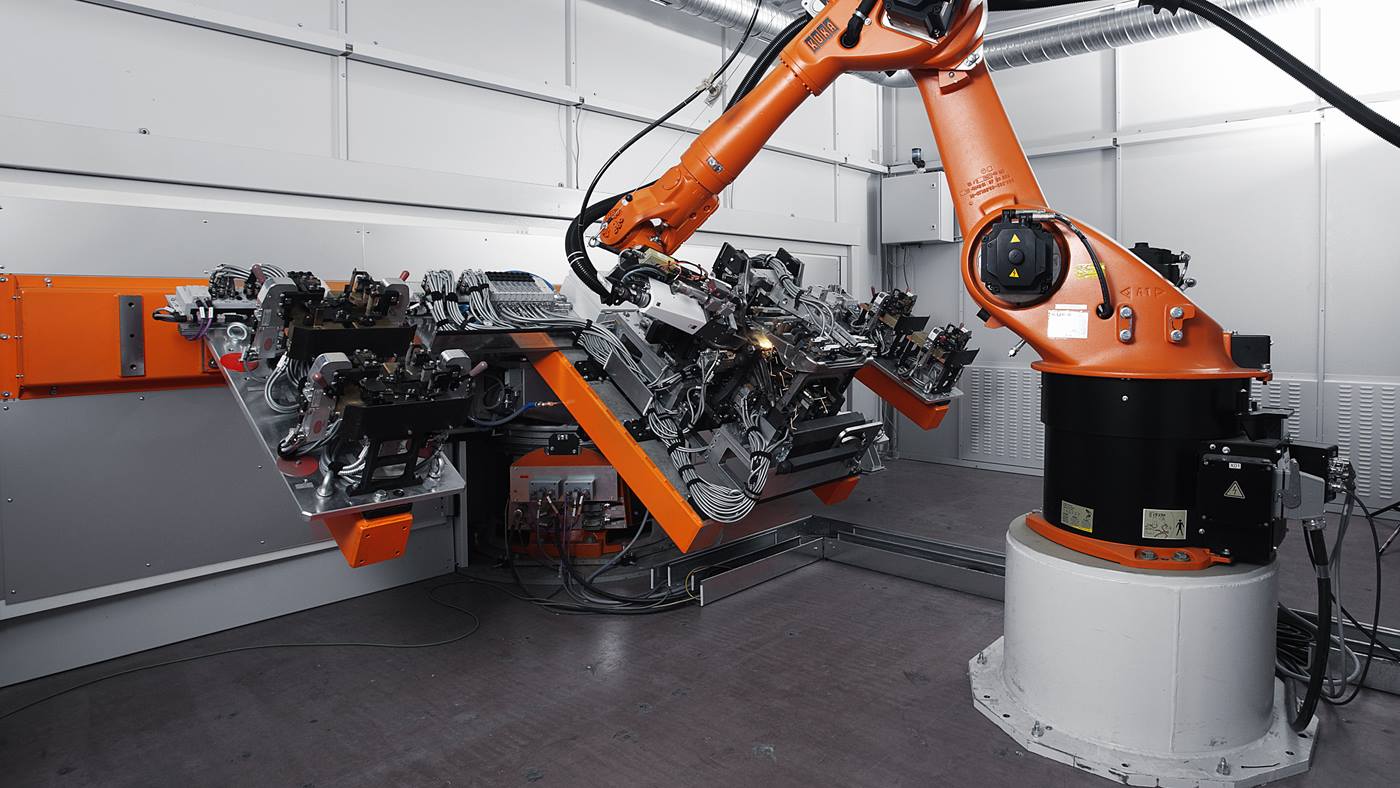

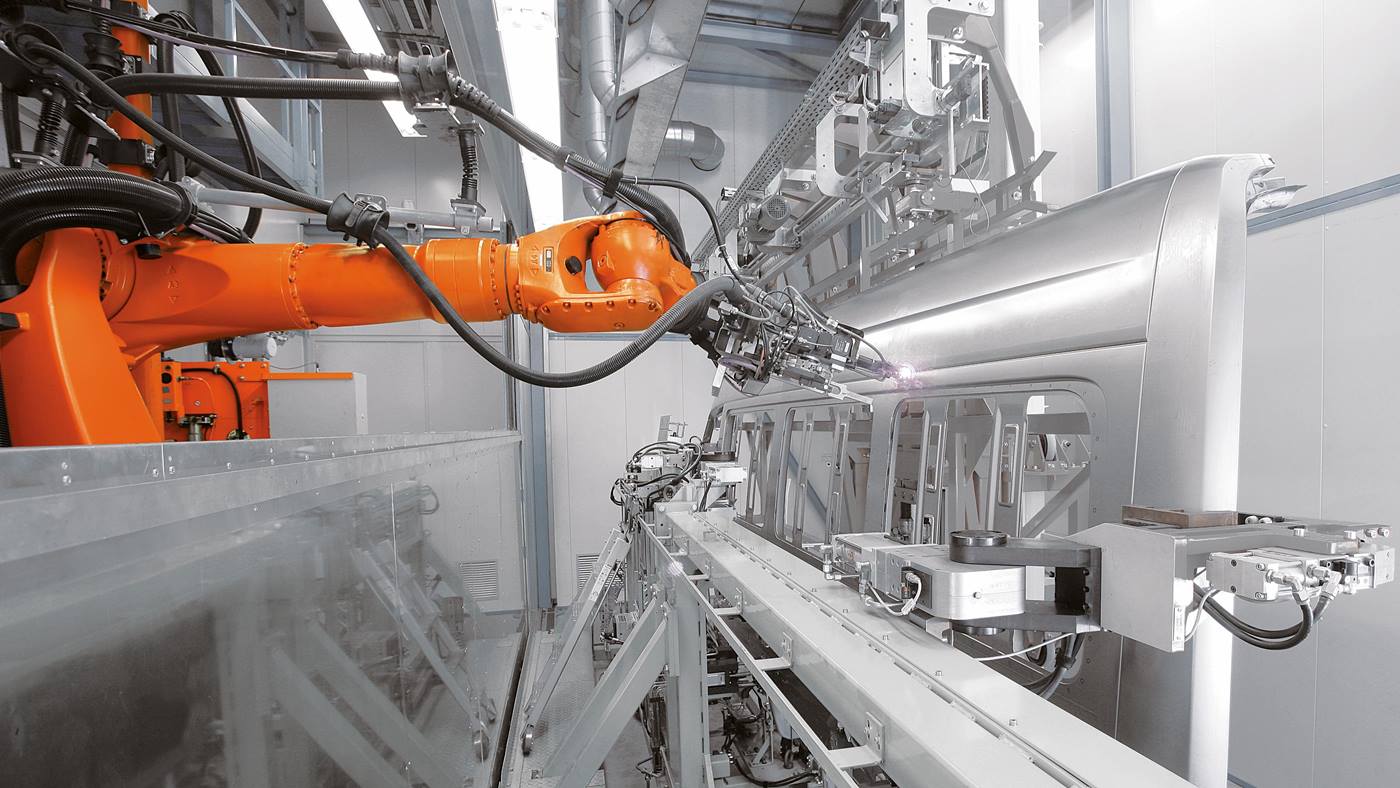

Firma HS Automation we współpracy z KUKA opracowała moduł laserowy do produkcji addytywnej metalu. Proces spawania laserowego za pomocą KR IONTEC umożliwia ekonomiczną i ekologiczną produkcję kompleksowych elementów metalowych.

Na czym polega drukowanie 3D z metalu przy pomocy robotów KUKA?

Szanse i możliwości druku 3D

Jeśli część może zostać wyprodukowana w sposób niekonwencjonalny, zastosowanie tego urządzenia jest nieuniknione.

Druk 3D dla przyszłościowych branż: e-mobilność i technika medyczna

Wykorzystanie synergii: HS Automation jest partnerem systemowym KUKA od 2017 roku

Celem firmy HS Automation, zatrudniającej około 20 pracowników, jest produktywne wykorzystywanie automatyzacji w sektorze małych i średnich przedsiębiorstw (MŚP). Rolf Steidinger uważa to przedsiębiorstwo za silnego partnera z niemieckiego sektora MŚP: „Zautomatyzowaną produkcję u niektórych naszych klientów wspieramy już od 24 lat. Wspólnie opracowujemy przyszłościowe rozwiązania zgodne z najnowszym stanem wiedzy technicznej.”

Dzięki partnerstwu systemowemu KUKA, które rozpoczęło się w 2017 roku, oba przedsiębiorstwa wykorzystują swoje zalety w sposób zorientowany na rozwiązanie i przynoszący zyski: bezpośredni dostęp do praktycznych wyzwań, specjalistyczne know-how branży, narzędzia z KUKA Robotic Republic oraz duże doświadczenie w aplikacji. Eksperci z firmy HS Automation opracowują i konstruują kompletne linie produkcyjne – od załadunku maszyn, dopasowania wymiarów i cięcia, poprzez zautomatyzowane docinanie, aż po skręcanie lub wbijanie gwoździ. Realizują oni także pojedyncze projekty, takie jak moduły do spawania punktowego. Przed uruchomieniem firma HS Automation korzysta również z produktów KUKA, takich jak KUKA.Sim, aby z sukcesem wdrożyć projekt. Dzięki temu eksperci mogą z wyprzedzeniem zaplanować wymiary przestrzeni, promienie ruchu i strefy bezpieczeństwa instalacji.