3D-metaalprinten zonder steunstructuren

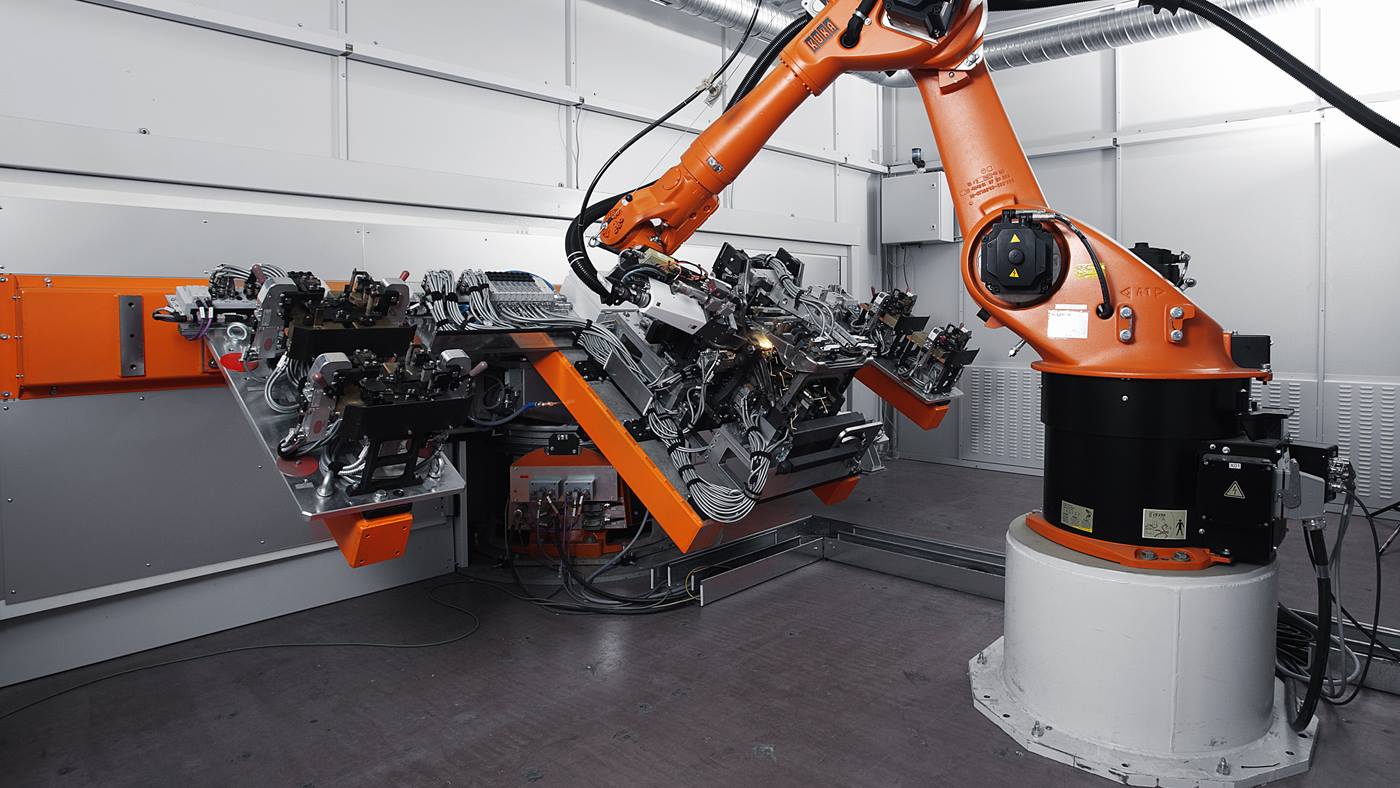

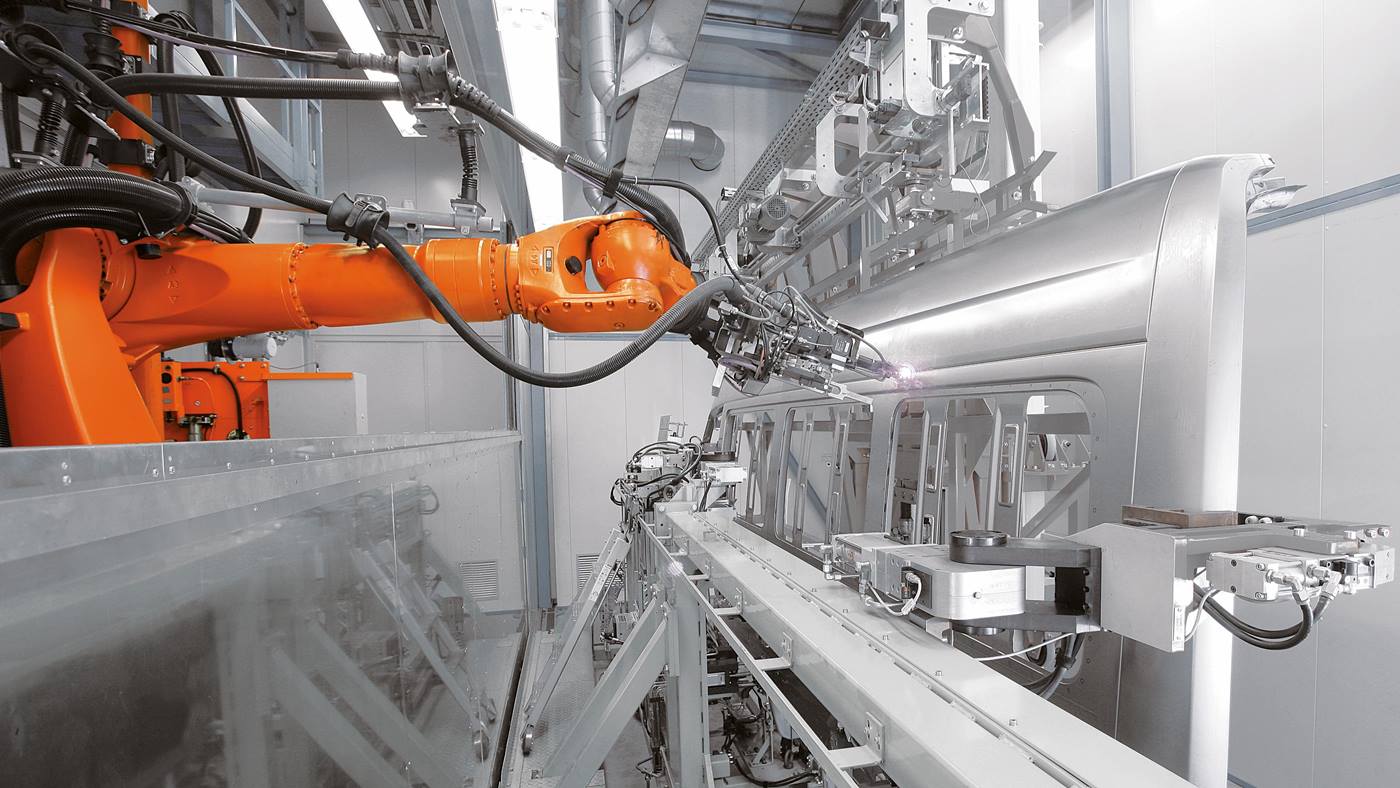

HS Automation heeft, in samenwerking met KUKA, een lasercel voor de additieve productie van metaal ontwikkeld. De laserlasprocedure met de KR IONTEC maakt een economische en materiaalbesparende productie van complexe metalen onderdelen mogelijk.

Hoe werkt 3D-printen voor metaal met de robots van KUKA?

Kansen en perspectieven van het 3D-metaalprinten

Als een onderdeel niet conventioneel kan worden geproduceerd, is het gebruik van dit apparaat onvermijdelijk.

3D-metaalprinten voor de branches van de toekomst: e-mobiliteit en medische techniek

Synergieën benutten: HS Automation is sinds 2017 systeempartner van KUKA

HS Automation streeft met zijn ca. 20 medewerkers ernaar om de automatisering ook voor andere kleine en middelgrote bedrijven productief bruikbaar te maken. Rolf Steidinger ziet het bedrijf als partner van een krachtige, duurzame middenstand in Duitsland: "Enkele van onze klanten ondersteunen we al ruim 24 jaar bij de geautomatiseerde productie. Samen werken we permanent aan toekomstgerichte oplossingen volgens de nieuwste stand van de techniek."

In het kader van het KUKA-systeempartnerschap, dat sinds 2017 bestaat, benutten beide bedrijven oplossingsgeoriënteerd en winstgevend elkaars sterke punten: directe toegang tot praktische uitdagingen, branchespecifieke knowhow, tools uit de KUKA Robotic Republic en ruime ervaring in toepassingen. De experts van HS Automation ontwerpen en bouwen complete productielijnen – van het beladen van machines, het invoeren van afmetingen en het op maat snijden door middel van geautomatiseerd zagen tot het vastschroeven of het vastspijkeren. De experts tekenen ook verantwoordelijk voor afzonderlijke projecten zoals puntlascellen. Vóór de inbedrijfstelling gebruikt HS Automation ook producten van KUKA zoals KUKA.Sim om het succes van het project veilig te stellen. De experts plannen hiermee van tevoren de afmetingen van de ruimte, de bewegingsradiussen en de veiligheidsbereiken van de installatie.